Bell和Ingersoll使用世界上最大的3D打印機,實現修復飛機的主旋翼葉片

時間:2022-05-21 20:46 來源:南極熊 作者:admin 閱讀:次

2022年5月21日,Bell(貝爾直升機)和Ingersoll Machine Tools利用 MasterPrint 大幅面3D打印機,成功制造出一個長達22英尺長的復合基修復工具,以及修整飛機主旋翼組件的合作細節。

這個項目實際上是在2019年完成的,但由于涉及商業機密和先進航空零件制造的保密條例,直到今天它才得以公開。該項目使用位于美國羅克福德Ingersoll總部的混合大幅面MasterPrint3X龍門式3D打印機和5軸銑床協作完成。

Ingersoll首席執行官Chip Storie表示:“我們在開發中心不斷測試和推進MasterPrint設備的各項性能。眾所周知,對于復合材料想要獲得良好的韌性,人們第一時間想到的是傳統工藝。但是,我們考慮到只有3D打印才能提供時間成本優勢。所以,經過我們不懈的努力,已于2020終于實現了這一目標”。

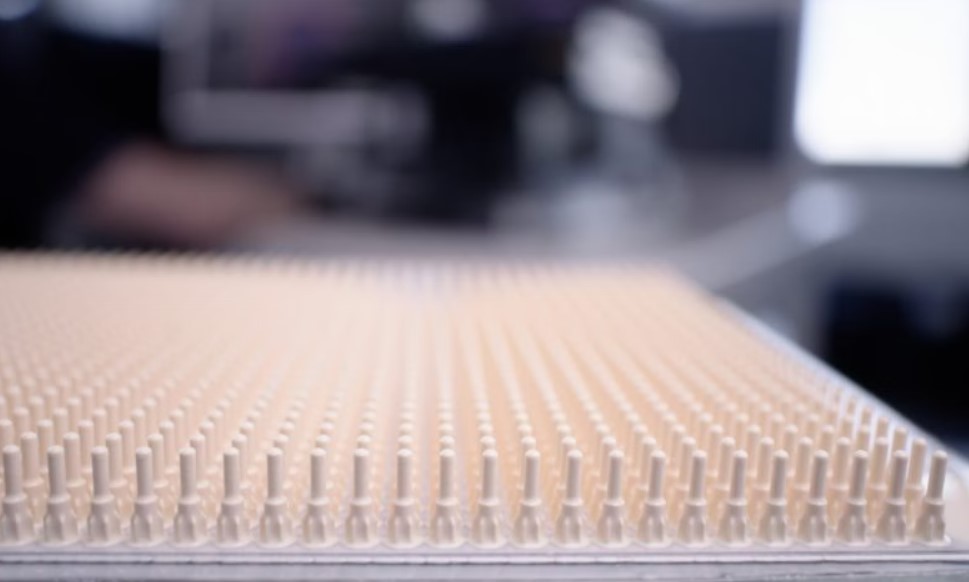

通過使用1150磅ABS材料和20%的短切碳纖維填充物,3D打印了轉子葉片復合基修整工具。在連續75小時的運行中,打印過程作為一個單獨的部分完成。打印后,通過將打印模塊更換可在MasterPrint機器上使用的5軸銑頭繼續工作,最終將模具表面和工具位置加工成最終尺寸。后續加工在一周內完成,最終零件實現了可完全真空密封。最后,Ingersoll機器利用siemens Sinmerik One CNC系統來控制加工和3D打印。

通過3D打印制造和高效的5軸加工操作,實現大幅度縮減時間成本。3D打印和減材工藝以原生CAD軟件格式無縫協同設計。但如果使用傳統工藝,以鋁制模具為例,通常構建周期為4到5個月。而這種制造過程僅在幾周內完成。

“多年來,貝爾一直使用復合材料制造機身部件,利用這種快速制造技術,貝爾將大大加快組織內部開發工具的速度。”貝爾工藝穩定性高級經理James Cordell說。

Ingersoll Machine Tools, Inc. 在全球主要飛機設計方面,為實現突破性機身生產技術發揮了重要作用,我們很高興有機會支持貝爾建設他們的未來。

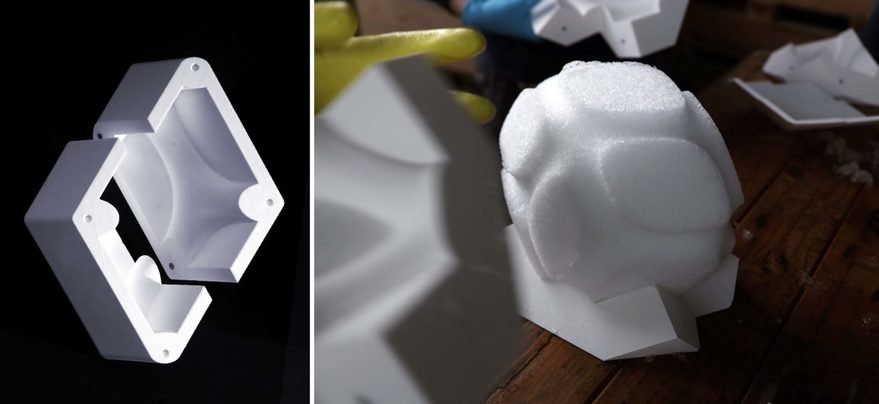

△使用世界上最大的3D打印機MasterPrint 3X制作了一個7米以上的復合修整工具。圖片來自3dprintingmedia

這個項目實際上是在2019年完成的,但由于涉及商業機密和先進航空零件制造的保密條例,直到今天它才得以公開。該項目使用位于美國羅克福德Ingersoll總部的混合大幅面MasterPrint3X龍門式3D打印機和5軸銑床協作完成。

△復合基復合修整工具側面。圖片來自3dprintingmedia

Ingersoll首席執行官Chip Storie表示:“我們在開發中心不斷測試和推進MasterPrint設備的各項性能。眾所周知,對于復合材料想要獲得良好的韌性,人們第一時間想到的是傳統工藝。但是,我們考慮到只有3D打印才能提供時間成本優勢。所以,經過我們不懈的努力,已于2020終于實現了這一目標”。

△經過3D打印和5軸銑頭協作,最終可實現完全真空密封。圖片來自3dprintingmedia

通過使用1150磅ABS材料和20%的短切碳纖維填充物,3D打印了轉子葉片復合基修整工具。在連續75小時的運行中,打印過程作為一個單獨的部分完成。打印后,通過將打印模塊更換可在MasterPrint機器上使用的5軸銑頭繼續工作,最終將模具表面和工具位置加工成最終尺寸。后續加工在一周內完成,最終零件實現了可完全真空密封。最后,Ingersoll機器利用siemens Sinmerik One CNC系統來控制加工和3D打印。

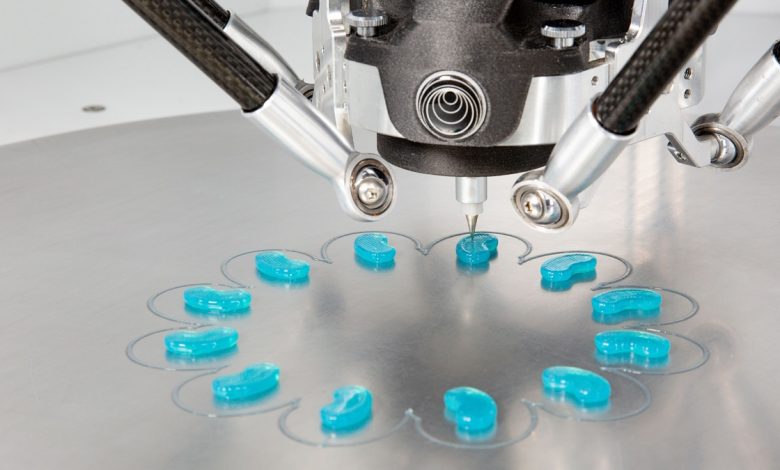

△使用Siemens Sinmerik One CNC系統來控制加工和3D打印。圖片來自3dprintingmedia

通過3D打印制造和高效的5軸加工操作,實現大幅度縮減時間成本。3D打印和減材工藝以原生CAD軟件格式無縫協同設計。但如果使用傳統工藝,以鋁制模具為例,通常構建周期為4到5個月。而這種制造過程僅在幾周內完成。

“多年來,貝爾一直使用復合材料制造機身部件,利用這種快速制造技術,貝爾將大大加快組織內部開發工具的速度。”貝爾工藝穩定性高級經理James Cordell說。

Ingersoll Machine Tools, Inc. 在全球主要飛機設計方面,為實現突破性機身生產技術發揮了重要作用,我們很高興有機會支持貝爾建設他們的未來。

(責任編輯:admin)

最新內容

熱點內容

博世先進陶瓷公司使用Lith

博世先進陶瓷公司使用Lith Xenia進軍大幅面增材制造

Xenia進軍大幅面增材制造 研究人員基于3D打印冰模板

研究人員基于3D打印冰模板 美國Brooks與惠普合作開發

美國Brooks與惠普合作開發 《AHM》:3D打印為患者定

《AHM》:3D打印為患者定 MB Therapeutics與Lynxter

MB Therapeutics與Lynxter 美國空軍引進3D砂

美國空軍引進3D砂 3D打印個性化晶格

3D打印個性化晶格 伊犁州奎屯醫院實

伊犁州奎屯醫院實 昆士蘭科技大學3D

昆士蘭科技大學3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功發射3D打

PSAS成功發射3D打