采用3D打印技術和熱塑性塑料,NREL生產可回收的風力渦輪機葉片

時間:2025-05-09 13:40 來源:南極熊 作者:admin 閱讀:次

2025年5月8日,在美國能源部先進制造辦公室的資助下,美國國家可再生能源實驗室(NREL)的一支研究團隊正在利用可回收熱塑性塑料和 3D 打印技術制造先進的風力渦輪機葉片。NREL的資助旨在促進技術創新,提高美國制造業的能源生產率,并促進尖端產品的美國制造。在 NREL 高級風能技術工程師 Derek Berry 的帶領下,創新3D 打印技術有望徹底改變風力渦輪機葉片的制造方式。

如今,大多數公用事業規模的風力渦輪機葉片都采用相同的蛤殼式設計:兩層玻璃纖維葉片蒙皮用粘合劑粘合在一起,并使用一個或多個稱為抗剪腹板的復合材料加強部件。過去25年來,這種制造工藝已針對效率進行了優化,但實際上幾乎沒有什么變化。為了使風力渦輪機葉片更輕、更長、更便宜、更高效地捕獲風能(這些改進對于拜美國政府通過增加風能產量來減少溫室氣體排放的目標至關重要),研究人員必須徹底重新思考傳統的蛤殼式結構。首先,美國國家可再生能源實驗室 (NREL) 團隊專注于樹脂基質材料。當前的設計依賴于熱固性樹脂體系,例如環氧樹脂、聚酯和乙烯基酯——這些聚合物一旦固化就會像荊棘一樣交聯。

貝里說:“一旦用熱固性樹脂系統生產出葉片,就無法逆轉這一過程。這使得葉片難以回收。隨著每年安裝的風力渦輪機越來越多,新的風力渦輪機葉片應該設計成可重復利用甚至可回收利用,以防止它們損害其原本旨在助力打造的綠色經濟。

研究團隊與國家可再生能源實驗室復合材料制造教育與技術 (CoMET) 設施的先進復合材料制造創新研究所合作,開發了使用熱塑性塑料的系統。與熱固性材料不同,熱塑性塑料可以加熱以分離原始聚合物,從而實現報廢后的可回收性。

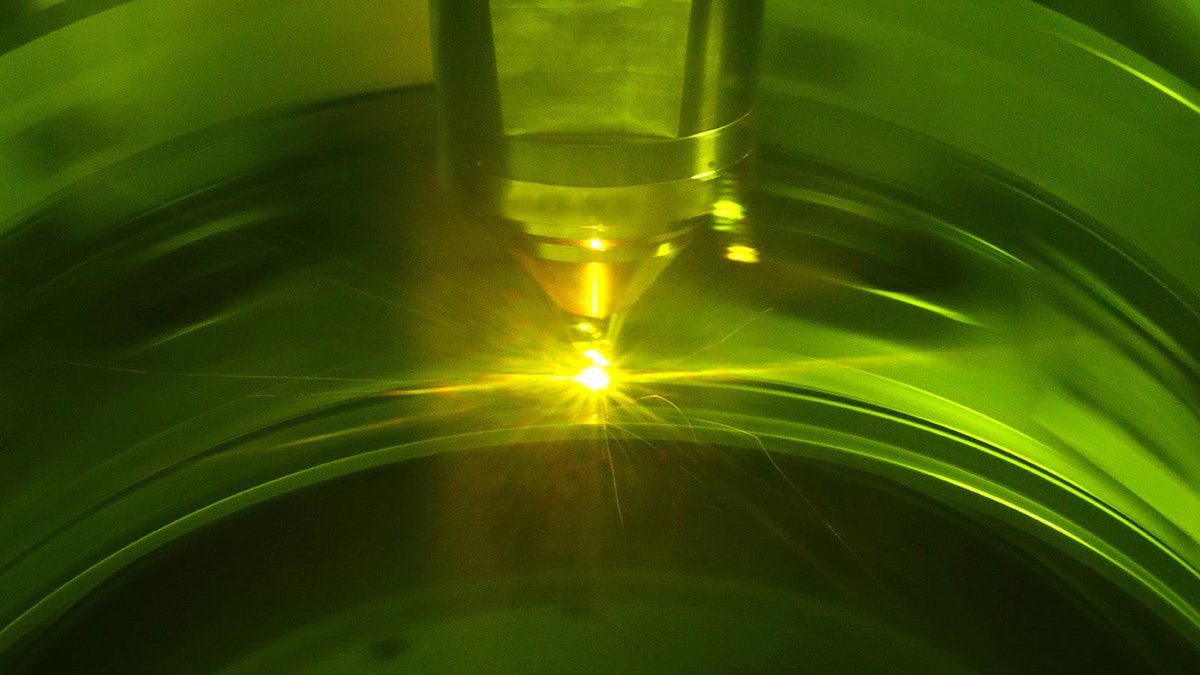

熱塑性葉片部件也可以采用熱焊接工藝連接,從而無需使用粘合劑(通常是重型且昂貴的材料),從而進一步提高了葉片的可回收性。

△來源:NREL。

貝里說:“有了兩個熱塑性葉片組件,你就能夠將它們粘合在一起,并通過施加熱量和壓力將它們連接起來。而熱固性材料則無法做到這一點。”展望未來,NREL 將與項目合作伙伴 TPI Composites、Additive EngineeringSolutions、Ingersoll Machine Tools、范德堡大學和先進復合材料制造創新研究所一起開發創新的葉片核心結構,以實現高性能、超長葉片(長度超過 100 米)的經濟高效生產,而且重量相對較輕。

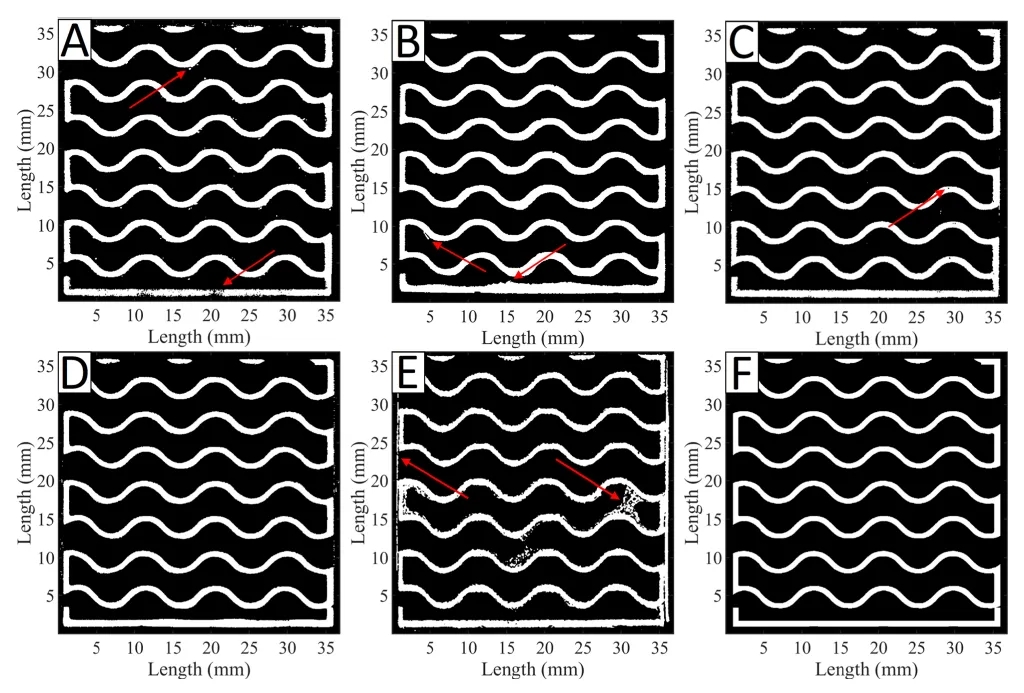

利用3D打印技術,研究團隊可以生產出各種革命性的設計,以實現渦輪葉片的現代化,在渦輪葉片的結構表層之間嵌入高度工程化的、密度和幾何形狀各異的網狀結構芯。葉片表層將采用熱塑性樹脂系統進行灌注。如果成功的話,研究團隊將把渦輪葉片的重量和成本降低 10%(或更多),并將生產周期時間縮短至少 15%,這對風能技術來說是一個巨大的飛躍(或旋轉)。

除了AMO FOA授予的增材制造熱塑性風力渦輪機葉片結構的主要資助外,還有兩個子資助項目也將探索先進的風力渦輪機制造技術。科羅拉多州立大學正在牽頭一個項目,同樣利用3D打印技術為新型內部風力渦輪機葉片結構制造纖維增強復合材料,合作伙伴包括歐文斯科寧公司、美國國家可再生能源實驗室 (NREL)、阿科瑪公司和維斯塔斯葉片美國公司。第二個項目由通用電氣研究院牽頭,名為“AMERICA:增材制造和模塊化轉子葉片及集成復合材料組裝”。與通用電氣研究院合作的機構包括橡樹嶺國家實驗室、美國國家可再生能源實驗室、LM風電公司和通用電氣可再生能源公司。

(責任編輯:admin)

最新內容

熱點內容

美國軍方斥資6500萬元在諾

美國軍方斥資6500萬元在諾 從特殊膳食到太空牛排3D打

從特殊膳食到太空牛排3D打 波蘭發明家打造3D打印飛行

波蘭發明家打造3D打印飛行 多名購買者反應鞋面出現斷

多名購買者反應鞋面出現斷 漢陽大學開發壁虎仿生軟夾

漢陽大學開發壁虎仿生軟夾 普惠公司推出新的

普惠公司推出新的 得克薩斯州將建成

得克薩斯州將建成 美軍推進遠程3D混

美軍推進遠程3D混 3D打印的熱交換器

3D打印的熱交換器 3D打印實現外固定

3D打印實現外固定 哥倫比亞大學采用

哥倫比亞大學采用