西工大:基于數字孿生技術的金屬材料力學標準試樣高通量制備與原位鑄造性能測試系統

近年來,隨著高性能計算技術和先進實驗表征技術的迅速發展,數據驅動的研究、建模、仿真和先進制造已經成為一種智能設計-制造范式。由于材料研發必須與制造、質量控制和自動化、驗證、材料合成、加工、表征和性能測量等多方面相結合,就形成了以高通量計算、數據挖掘、機器/深度學習、人工智能、增材制造等實驗和模擬手段來揭示先進材料開發中組成-加工-結構-性能關系的獨特策略——集成計算材料工程(ICME Integrated Computational Materials Engineering)。一系列官方文件和計劃概述了計算材料工程的獨特挑戰和機遇,以及未來可傳承的集成智能制造的戰略藍圖,彰顯了ICME的數字孿生設計范式對于加快新型先進材料的發現和應用的至關重要性。西北工業大學張穎等人通過集成3D打印技術,實現了系統設計和制備的數字孿生。

(1) 采用試樣高通量制備陣列組合系統制備的蠟模精度高,功能模塊單元組合靈活、方便,可節省傳統壓模工具,降低成本、減少力學性能試樣的加工量和原材料消耗、縮短制備時間。

(2) 該集成系統還可用于砂型、金屬型和精密鑄造等試樣的制備過程。

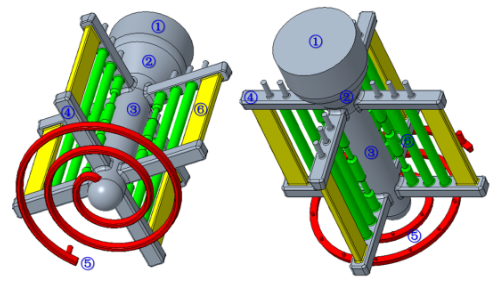

圖1展示了集成金屬材料鑄造性能測試與標準試樣高通量制備系統結構的高通量鑄造模型。在設計過程中,為避免合金熔體發生氧化或者夾雜,在該高通量鑄造模型中澆口杯、補縮結構、直澆道和橫澆道的截面面積依次遞減,從而當金屬熔液從澆口杯進行澆注時,可產生重力差,實現平穩充型,改善鑄件的氣孔及疏松缺陷,達到通過改善金屬熔液凝固過程中液態金屬溫度場來細化晶粒、增加等軸晶粒,從而減少偏析等缺陷,獲得組織較為均勻的標準試樣的效果。如圖 1中結構單元④所示,頂部橫澆道為了便于補縮和排氣,被設計為有排氣孔的梯形結構。而為了防止湍流和飛濺,直澆道底部帶有半球形直澆道窩,保證澆注過程中金屬液的平穩充型,見圖 1中結構單元③。這種集成金屬材料鑄造性能測試與標準試樣高通量制備系統的數字孿生,大大地提高了鑄造效率,節省了生產和時間成本。

①-澆口杯;②-梯形補縮區;③-直澆道和低端直澆道窩;④-橫澆道;⑤-單螺旋線合金流動性試樣測試系統;⑥-試樣高通量制備陣列組合系統

①-澆口杯;②-梯形補縮區;③-直澆道和低端直澆道窩;④-橫澆道;⑤-單螺旋線合金流動性試樣測試系統;⑥-試樣高通量制備陣列組合系統

圖1 集成金屬材料流動性和標準力學性能試樣高通量系統的三維結構示意圖

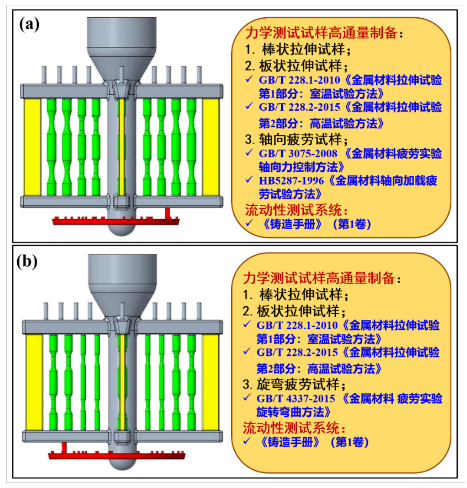

在高通量制造的基礎上,該集成系統建立了高通量制備陣列組合系統,實現了標準試樣高通量制備系統的按需設計與組合。如圖2,基于底注法,每條橫澆道上可設置圓柱和板狀等不同形狀的試樣,實現試樣高通量制備陣列的靈活組合。如圖2(a)所示,每條橫澆道上分別立著8根標準軸向疲勞試樣、8根標準拉伸試樣圓柱試棒和2塊板狀試樣。標準試樣尺寸均按照國標設計,在鑄造完成后僅通過簡單表面加工可直接進行拉伸、或蠕變、或疲勞等其它力學測試,大幅度減少了力學性能測試標準試樣制備過程中的機械加工量和原材料消耗,縮短了制備試樣時間,進一步提高了研發效率并降低研發成本。相應地,板狀試樣可用于加工板狀試樣或用于熱變形加工(軋制、鍛造等)其它實驗。可以看出該系統中具有多個截面,一次實驗可獲得不同冷速下多個微觀組織結構樣品,為揭示金屬熔體過熱度、鑄坯尺寸等因素對凝固組織和元素分布的影響規律提高有效途徑。由于標準力學測試試樣的機械加工余量在設計和模擬計算時,已經進行優化,確保結構尺寸精度時加工余量最小,所以試樣的晶粒度和鑄造缺陷(氣孔)將小于傳統鑄錠取樣的組織并展現出更加優良的力學性能。

圖2 集成金屬材料流動性和標準機械性能試樣高通量系統側向示意圖表示可以按設計與組合需要安置棒狀拉伸試樣,板狀拉伸試樣,拉伸疲勞試樣以及流動性測試系統

圖2 集成金屬材料流動性和標準機械性能試樣高通量系統側向示意圖表示可以按設計與組合需要安置棒狀拉伸試樣,板狀拉伸試樣,拉伸疲勞試樣以及流動性測試系統

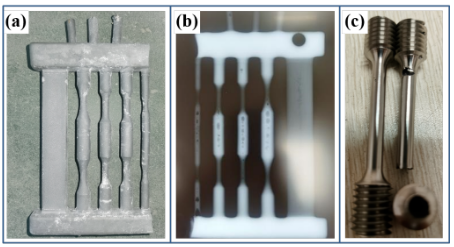

如圖3所示,在集成金屬材料鑄造性能測試與標準試樣高通量制備系統的制造過程中,首先,利用經典的CAD軟件建立設計的三維模型,同時考慮了實際實驗要求、試樣尺寸、數量等重要數據。其次,借助3D打印技術制備上述澆鑄系統、鑄造性能測試系統和試樣高通量制備陣列組合系統的蠟模或消失模型芯,分別用于模殼或砂型的制造,方便快捷地實現該集成系統的數字孿生和材料的制備,其中蠟膜經過涂掛-脫蠟-焙燒制備出模殼。最后,通過配料準備-模殼裝配-模殼預熱-熔煉澆注(重力澆注)-凝固保溫-出爐清殼的一系列步驟得到高品質試樣,其中模殼使用前必須采用壓縮空氣進行吹殼;模殼排氣孔處用玻璃絲布包裹;模殼在轉移過程中應輕拿輕放,防止搬運過程中模殼開裂;鑄件溫度冷卻到200 ℃以下破空取件,清砂、脫殼;防止過早清砂、脫殼,鑄件變形或出現裂紋。可方便地采用增材制造工藝制備蠟制品。通過與傳統鑄造工藝相比,該優化方法僅通過感應熔煉澆注獲得高品質試樣,成形性優異、制作精度高,功能模塊單元具有組合靈活和方便,可節省傳統壓模工具和相應成本,工藝流程操作簡單,降低機加量和制樣時間、有效地降低了減少材料制備成本和制樣成本、可極大縮短樣品制備和研發時間。同時,該集成系統可用于砂型鑄造、金屬型鑄造、精密鑄造等工藝過程的標準試樣和材料的制備,具有普適性。

圖3 高通量流動性螺旋試樣和標準機械樣品的數字孿生制造過程:從數字設計到3D蠟模打印、陶瓷模具制作、感應熔煉到最終鑄造樣品

圖3 高通量流動性螺旋試樣和標準機械樣品的數字孿生制造過程:從數字設計到3D蠟模打印、陶瓷模具制作、感應熔煉到最終鑄造樣品

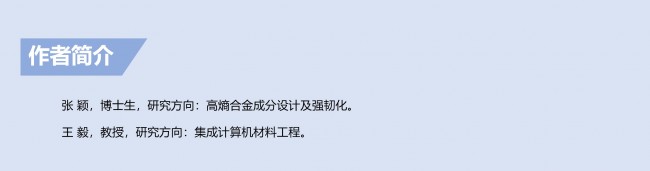

如圖 4(a)(b)所示,實際生產鑄件中澆口杯發生破裂后相應鑄件的一條橫澆道及其經無損檢測觀測的試樣鑄造缺陷形貌。可以看出,鑄件表面無缺陷,經X探傷后發現由于充型未滿在鑄件中心集中大量鑄造缺陷。圖 4(c)為未經探傷加工后的力學拉伸試樣,通過觀察發現由于充型能力不足造成的表面和芯部存在大量鑄造缺陷,也證明通過無損檢測工藝避免無效機械加工、降低研發成本并提高研發效率的重要作用。

圖4 澆鑄試樣實物圖及其探傷結果鑄件一條橫澆道實物、X探傷圖、以及對其加工后的標準試樣

圖4 澆鑄試樣實物圖及其探傷結果鑄件一條橫澆道實物、X探傷圖、以及對其加工后的標準試樣

(1)在本次工作中設計了一種基于數字孿生技術的金屬材料鑄造試樣高通量制備與性能測試集成系統。相比于傳統的鑄錠設計,集成系統設計方案合理,技術路線成熟,實現方便快捷。在該鑄造模型中,通過測量單螺旋線合金流動性試樣測試系統所呈現的熔體流動性,以及利用數字孿生的優勢鑄造出不同類型、不同數量的標準拉伸疲勞試樣和多個板狀試樣組成的鑄塊,實現了熔煉澆注系統集成樣品制備與流動性測試的高度集中。

(2)通過集成3D打印技術,試樣高通量制備陣列組合系統的蠟模或消失模型芯制作精度高,功能模塊單元具有組合靈活和方便,可節省傳統壓模工具和相應成本,工藝流程操作簡單,成本低,大幅度縮短了從原材料制備到加工以及實驗的流程。

(3)高通量試棒的近凈成型尺寸極大程度地減少了力學性能測試試樣制備過程中的機械加工量和原材料消耗,極大縮短制樣時間,提高研發效率并降低研發成本。此外,該系統中具有多個截面,一次實驗可實現不同冷速下多個微觀組織結構樣品的收集。由此可以看出,大數據驅動的智能設計與制造的數字孿生技術能夠通過減少材料設計與應用的時間和成本,有效地加速新材料的開發和應用。

論文引用信息:

張穎,宋建麗,王毅,高文強,王軍,唐斌,譚超,王一川,寇宏超,李金山.基于數字孿生技術的金屬材料力學標準試樣高通量制備與原位鑄造性能測試系統[J].鑄造技術,2022,43(02):77-82.

DOI:10.16410/j.issn1000-8365.2022.02.001.

(責任編輯:admin)

浙大楊華勇院士團隊:生物

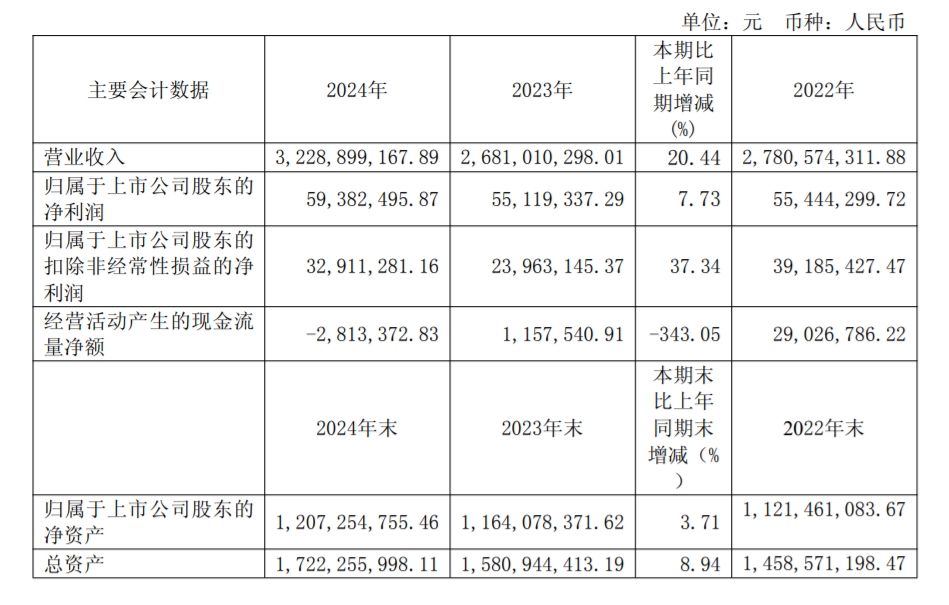

浙大楊華勇院士團隊:生物 營收32.29億元,3D打印粉

營收32.29億元,3D打印粉 2025年又有5所高校開設3D

2025年又有5所高校開設3D 珠海這個廁所,竟是3D打印

珠海這個廁所,竟是3D打印 從大阪到戛納:一雙中國3D

從大阪到戛納:一雙中國3D 央視報道今奇玩具!3D打印

央視報道今奇玩具!3D打印 忍痛5年,福州依

忍痛5年,福州依 創想三維2023全球

創想三維2023全球 上海交大谷國迎教

上海交大谷國迎教 3D打印假體植入內

3D打印假體植入內 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致