卡內基梅隆大學:金屬增材制造的高分辨率熔池熱成像

時間:2023-08-03 12:31 來源:增材制造技術前沿 作者:admin 閱讀:次

卡內基梅隆大學介紹了一種使用單個商用彩色相機對熔池溫度進行成像的實驗方法,并將結果與多物理場計算流體動力學(CFD)

模型進行比較。這種方法利用了雙色熱成像原理,它不需要熔池發(fā)射率、羽流透射率和相機視角系數的經驗知識。研究人員使用美國國家標準與技術研究所(NIST)的黑體光源和鎢絲燈在1600K和2800K的溫度之間驗證了彩色相機準確測量溫度的能力。

研究人員指出,盡管LPBF工藝被認為是一種成熟的增材制造技術,但它仍然依賴于工藝參數和組件設計的經驗選擇。盡管金屬增材制造技術發(fā)展迅速,但早期研究人員發(fā)現的幾個問題仍然存在,包括熱管理問題、孔隙率和裂紋,這些問題可能導致零件無法使用。這些問題推動了現場過程監(jiān)測和穩(wěn)健熱建模方面的重要研究。

熔池溫度測量可用于識別缺陷特征,例如匙孔,凝固區(qū)域的冷卻速率可用于預測最終的微觀結構。熔池熱流體模型的進步進一步增加了對熔池內部和周圍精確溫度測量以進行模型驗證的需求。然而,激光穿過粉末床的速度非常快(400-3000mm/s)、且熔池尺寸小(0.1-1mm)并具有高溫梯度(5 K/至 20 K/)。

高速可見光譜相機、熱紅外 (IR) 相機和光電探測器均已用于測量熔池溫度,以深入了解該過程的熱力學。盡管使用熱像儀能夠進行溫度測量,但這些近似值需要假設單一發(fā)射率,可能會導致較大的溫度誤差。其他熱監(jiān)測工作已經以寬視場捕獲了整個構建過程,但也需要精確的材料相關發(fā)射率校準。典型的LPBF 掃描速度約為1000mm/s,激光光斑尺寸約100μm,大多數熱像儀無法提供捕獲熔池液位溫度瞬變所需的足夠幀速率、曝光時間和分辨率。使用照明源和高速相機來測量熔池尺寸,但沒有提供溫度場。使用光電探測器可以感測熔池熱發(fā)射的平均強度,然后將其與零件中的缺陷相關聯。

用于LPBF熔池溫度測量的雙色高溫測定法是另一種方法,其主要優(yōu)點是不需要熔池的發(fā)射率。使用雙色紅外高溫計和有限元分析模型可以估計兩個通道上發(fā)射率的光譜變化。高溫計的光斑尺寸為0.95mm,從而獲得空間平均熔池溫度測量結果。雙色熱成像將雙色圖像轉換為熱圖,并已被用來捕獲火焰溫度與熔池類似,也表現出動態(tài)發(fā)射率。

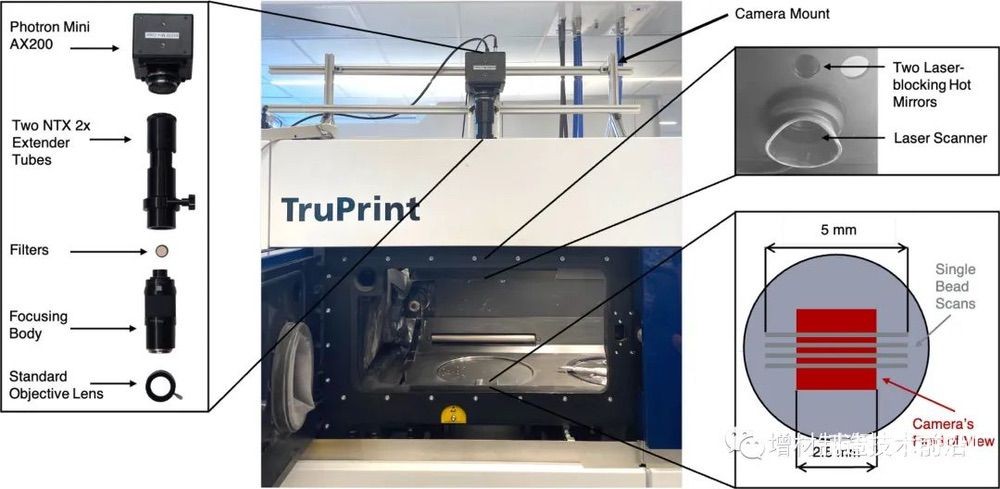

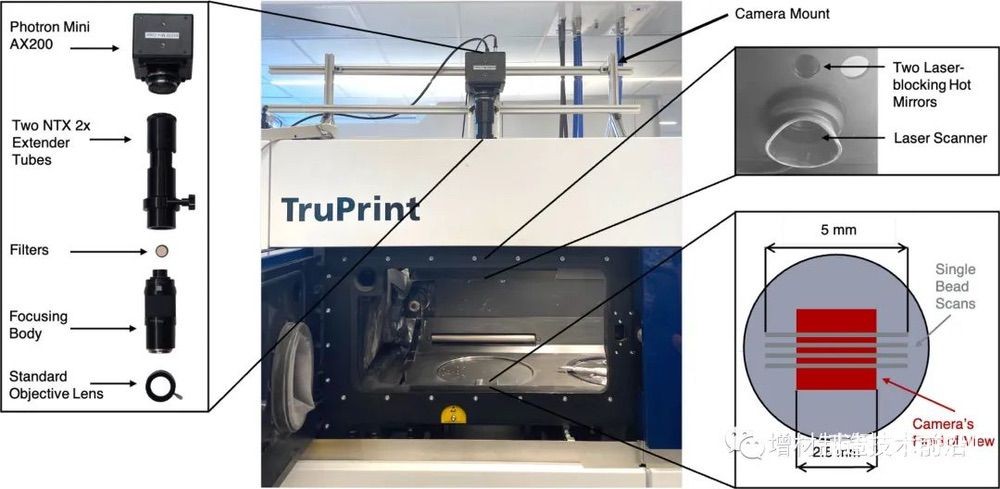

卡內基梅隴大學的研究人員在此詳細介紹了基于商用高速彩色相機的空間和時間分辨溫度測量工具的開發(fā)和驗證。通過在LPBF中使用彩色相機進行雙色熱成像,減輕了激光光路中的未對準問題,同時保持了高空間和時間分辨率。該方法減少了與對齊多個相機相關的挑戰(zhàn),并且通過使用具有內置彩色像素濾光器陣列的相機傳感器消除了廣泛的空間校正的需要。此外,該設置的便攜性允許系統(tǒng)在機器之間移動并使用黑體進行驗證空腔散熱器。

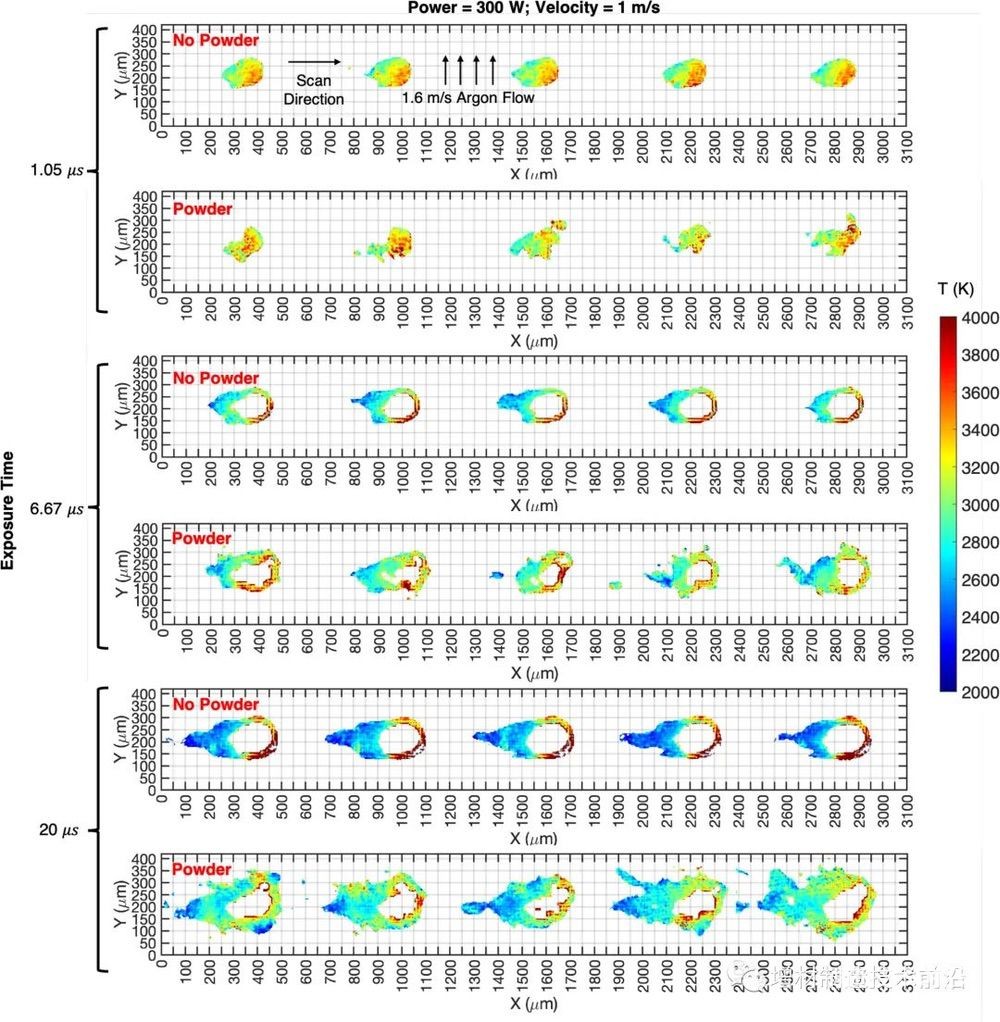

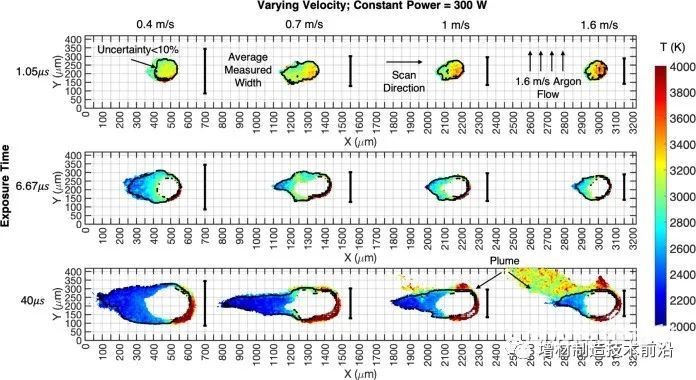

316L不銹鋼在不同加工條件下的熔池溫度場顯示出3300K和3700K之間的峰值,這取決于激光功率和粉末存在時增加的可變性。

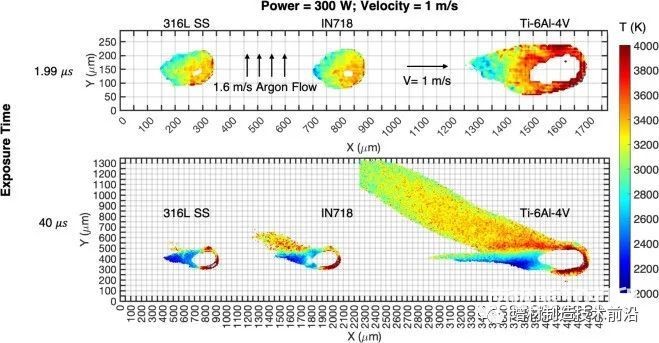

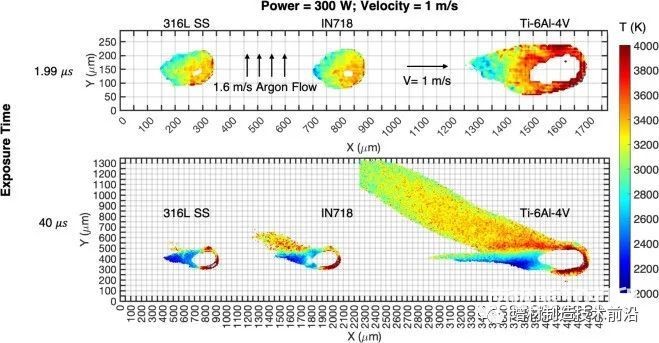

In718和Ti6Al4V的測量顯示出可比較的溫度,然而,由于鋁的蒸發(fā)增加了羽流阻礙,特別是在Ti6Al6V中。

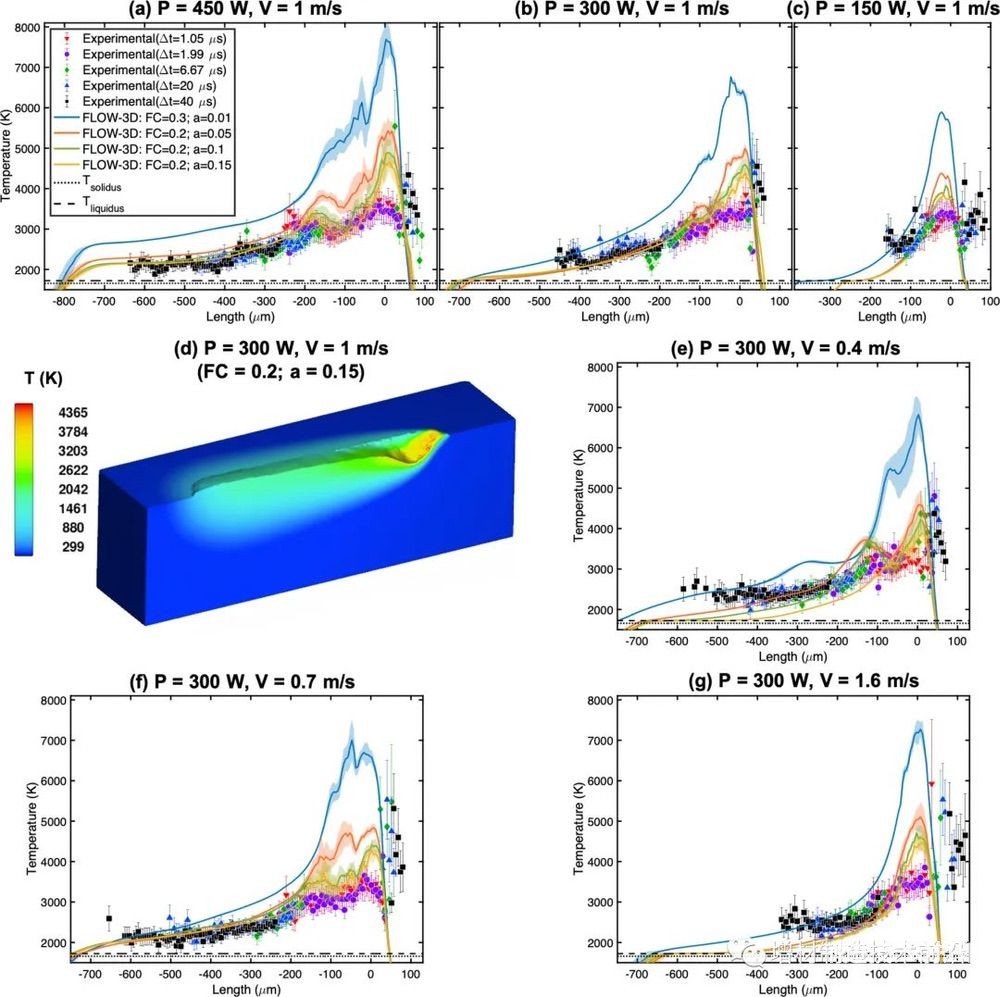

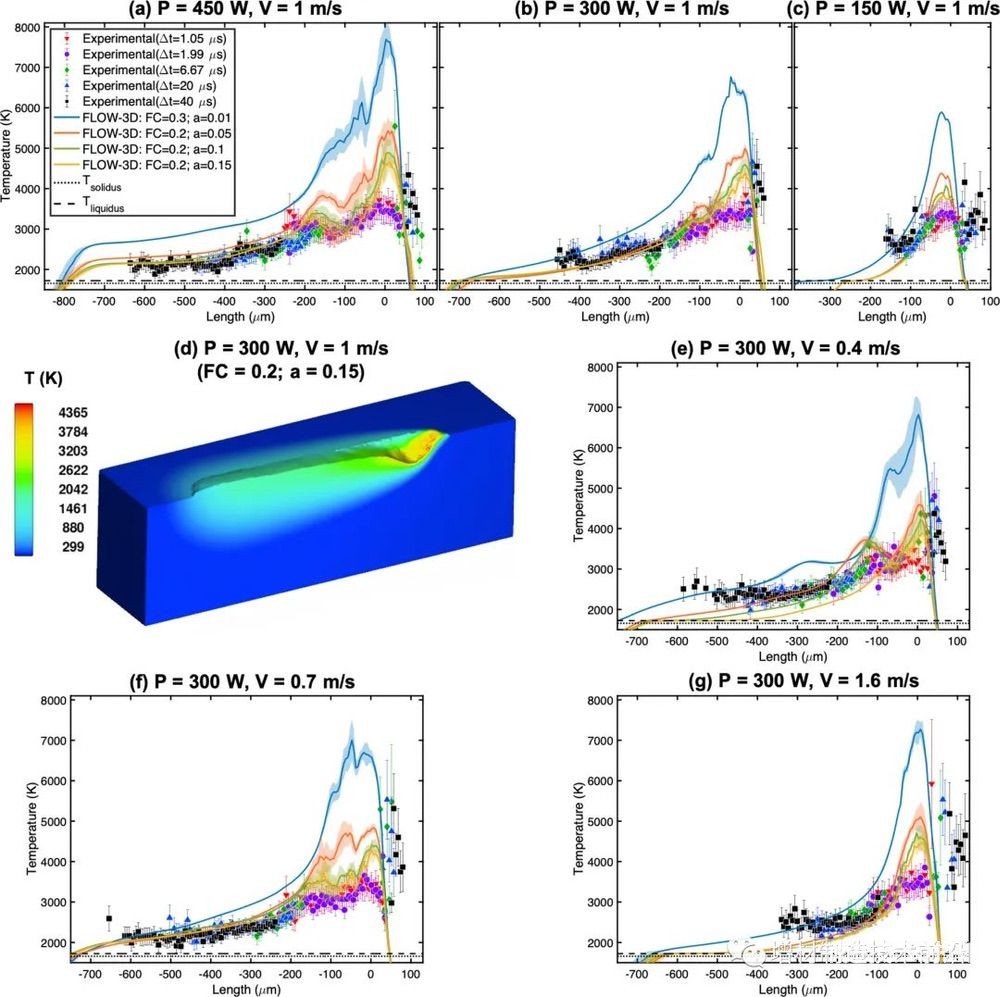

將FLOW-3D®CFD模型擬合到316L不銹鋼熔池橫截面幾何形狀的原位測量中,可以確定菲涅耳系數和調節(jié)系數的多種組合,從而實現幾何一致性。其中只有兩種組合與熱圖像一致,激發(fā)了對熱成像的需求,可將其作為推進復雜物理模型驗證的一種手段。

總的來說,這種測量方法克服了傳統(tǒng)紅外測量技術的局限性,傳統(tǒng)紅外測量技術通常存在表面特性和可見度因素方面的問題。據科學家稱,該方法的高幀速率和分辨率為復雜過程提供了新的視角。除了精確的溫度測量之外,該方法還提供了用于模擬3D打印過程的新參數。根據熔池中峰值溫度的分布,可以研究材料蒸發(fā)和最終部件的微觀結構。該方法的一個主要優(yōu)點是它獨立于金屬蒸氣的發(fā)射率和透射率,這些材料參數不再需要花費巨大的代價來確定。

研究人員已經能夠利用相機技術記錄溫度曲線取得有希望的結果。他們看到了將其方法轉移到其他3D打印工藝的巨大潛力,從而提高航空或機械工程中增材制造的質量和效率。

研究人員指出,盡管LPBF工藝被認為是一種成熟的增材制造技術,但它仍然依賴于工藝參數和組件設計的經驗選擇。盡管金屬增材制造技術發(fā)展迅速,但早期研究人員發(fā)現的幾個問題仍然存在,包括熱管理問題、孔隙率和裂紋,這些問題可能導致零件無法使用。這些問題推動了現場過程監(jiān)測和穩(wěn)健熱建模方面的重要研究。

熔池溫度測量可用于識別缺陷特征,例如匙孔,凝固區(qū)域的冷卻速率可用于預測最終的微觀結構。熔池熱流體模型的進步進一步增加了對熔池內部和周圍精確溫度測量以進行模型驗證的需求。然而,激光穿過粉末床的速度非常快(400-3000mm/s)、且熔池尺寸小(0.1-1mm)并具有高溫梯度(5 K/至 20 K/)。

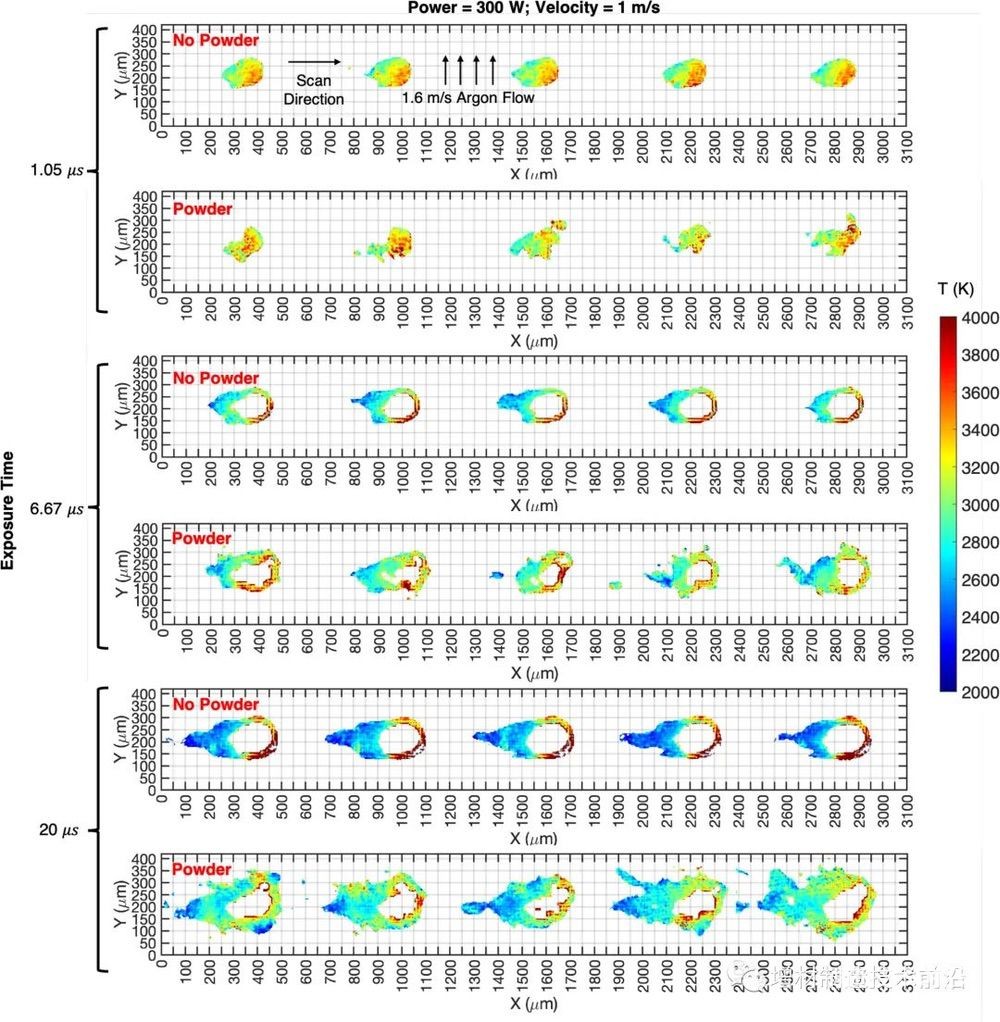

△ 對316L不銹鋼的構建板上有粉末和沒有粉末的五個連續(xù)熔池溫度場進行比較

高速可見光譜相機、熱紅外 (IR) 相機和光電探測器均已用于測量熔池溫度,以深入了解該過程的熱力學。盡管使用熱像儀能夠進行溫度測量,但這些近似值需要假設單一發(fā)射率,可能會導致較大的溫度誤差。其他熱監(jiān)測工作已經以寬視場捕獲了整個構建過程,但也需要精確的材料相關發(fā)射率校準。典型的LPBF 掃描速度約為1000mm/s,激光光斑尺寸約100μm,大多數熱像儀無法提供捕獲熔池液位溫度瞬變所需的足夠幀速率、曝光時間和分辨率。使用照明源和高速相機來測量熔池尺寸,但沒有提供溫度場。使用光電探測器可以感測熔池熱發(fā)射的平均強度,然后將其與零件中的缺陷相關聯。

用于LPBF熔池溫度測量的雙色高溫測定法是另一種方法,其主要優(yōu)點是不需要熔池的發(fā)射率。使用雙色紅外高溫計和有限元分析模型可以估計兩個通道上發(fā)射率的光譜變化。高溫計的光斑尺寸為0.95mm,從而獲得空間平均熔池溫度測量結果。雙色熱成像將雙色圖像轉換為熱圖,并已被用來捕獲火焰溫度與熔池類似,也表現出動態(tài)發(fā)射率。

卡內基梅隴大學的研究人員在此詳細介紹了基于商用高速彩色相機的空間和時間分辨溫度測量工具的開發(fā)和驗證。通過在LPBF中使用彩色相機進行雙色熱成像,減輕了激光光路中的未對準問題,同時保持了高空間和時間分辨率。該方法減少了與對齊多個相機相關的挑戰(zhàn),并且通過使用具有內置彩色像素濾光器陣列的相機傳感器消除了廣泛的空間校正的需要。此外,該設置的便攜性允許系統(tǒng)在機器之間移動并使用黑體進行驗證空腔散熱器。

△ 為了演示這項技術,在商用激光粉末床熔融3D打印機上,使用一臺離軸高速彩色相機,以每秒22500幀的速度拍攝構建板上2.8×2.8mm的區(qū)域。

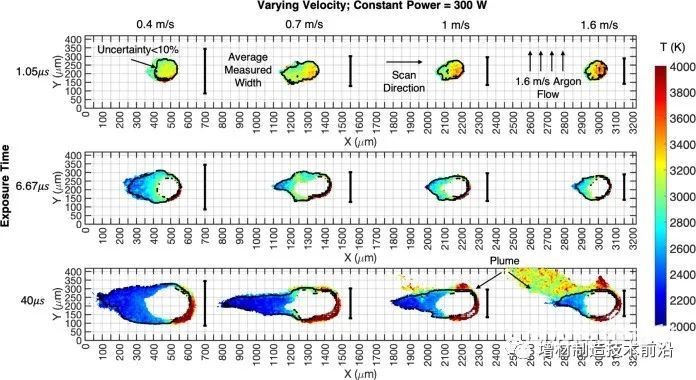

316L不銹鋼在不同加工條件下的熔池溫度場顯示出3300K和3700K之間的峰值,這取決于激光功率和粉末存在時增加的可變性。

△ 316L 不銹鋼的熔池捕捉

In718和Ti6Al4V的測量顯示出可比較的溫度,然而,由于鋁的蒸發(fā)增加了羽流阻礙,特別是在Ti6Al6V中。

△ 316L 不銹鋼、In718 和 Ti-6Al-4V 的熔池溫度場比較

△ 功率和速度組合的實驗和模擬結果

將FLOW-3D®CFD模型擬合到316L不銹鋼熔池橫截面幾何形狀的原位測量中,可以確定菲涅耳系數和調節(jié)系數的多種組合,從而實現幾何一致性。其中只有兩種組合與熱圖像一致,激發(fā)了對熱成像的需求,可將其作為推進復雜物理模型驗證的一種手段。

總的來說,這種測量方法克服了傳統(tǒng)紅外測量技術的局限性,傳統(tǒng)紅外測量技術通常存在表面特性和可見度因素方面的問題。據科學家稱,該方法的高幀速率和分辨率為復雜過程提供了新的視角。除了精確的溫度測量之外,該方法還提供了用于模擬3D打印過程的新參數。根據熔池中峰值溫度的分布,可以研究材料蒸發(fā)和最終部件的微觀結構。該方法的一個主要優(yōu)點是它獨立于金屬蒸氣的發(fā)射率和透射率,這些材料參數不再需要花費巨大的代價來確定。

研究人員已經能夠利用相機技術記錄溫度曲線取得有希望的結果。他們看到了將其方法轉移到其他3D打印工藝的巨大潛力,從而提高航空或機械工程中增材制造的質量和效率。

(責任編輯:admin)

相關內容

最新內容

熱點內容

NASA與ICON聯手推進太空3D

NASA與ICON聯手推進太空3D 第八屆醫(yī)院3D打印論壇:個

第八屆醫(yī)院3D打印論壇:個 3D打印巨頭Stratasys收購

3D打印巨頭Stratasys收購 Nature子刊:3D打印技術助

Nature子刊:3D打印技術助 全球兩大3D掃描儀巨頭合并

全球兩大3D掃描儀巨頭合并 美國交通部長稱,FAA正借

美國交通部長稱,FAA正借 美國空軍2860萬美

美國空軍2860萬美 美國軍工企業(yè)強強

美國軍工企業(yè)強強 美國斥資450萬美

美國斥資450萬美 GoEngineer通過收

GoEngineer通過收 3D食品打印:烹

3D食品打印:烹 卡內基梅隆研究人

卡內基梅隆研究人