設(shè)計(jì)材料(Designed Materials)與3D打印的結(jié)合點(diǎn)與發(fā)展

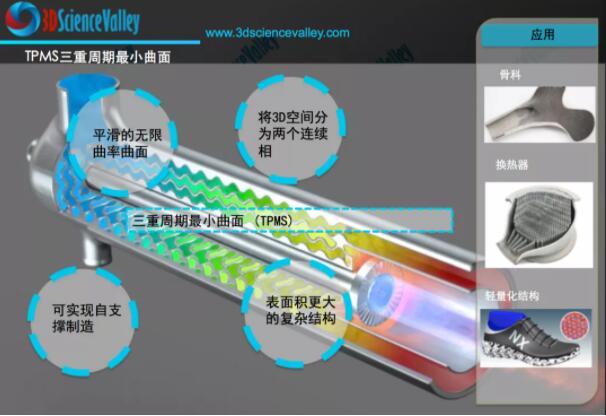

在3D打印應(yīng)用領(lǐng)域,點(diǎn)陣結(jié)構(gòu)被應(yīng)用于多種場合,包括提高熱交換器和散熱器的熱交換效率,提高阻尼材料的抗震緩沖能力,優(yōu)化骨科植入物的生物學(xué)和力學(xué)性能,降低航空航天零件的重量等等。小點(diǎn)陣,大作用,點(diǎn)陣成為學(xué)習(xí)3D打印的MUST。市場上將開孔金屬材料的設(shè)計(jì)稱為設(shè)計(jì)材料-Designed Materials。

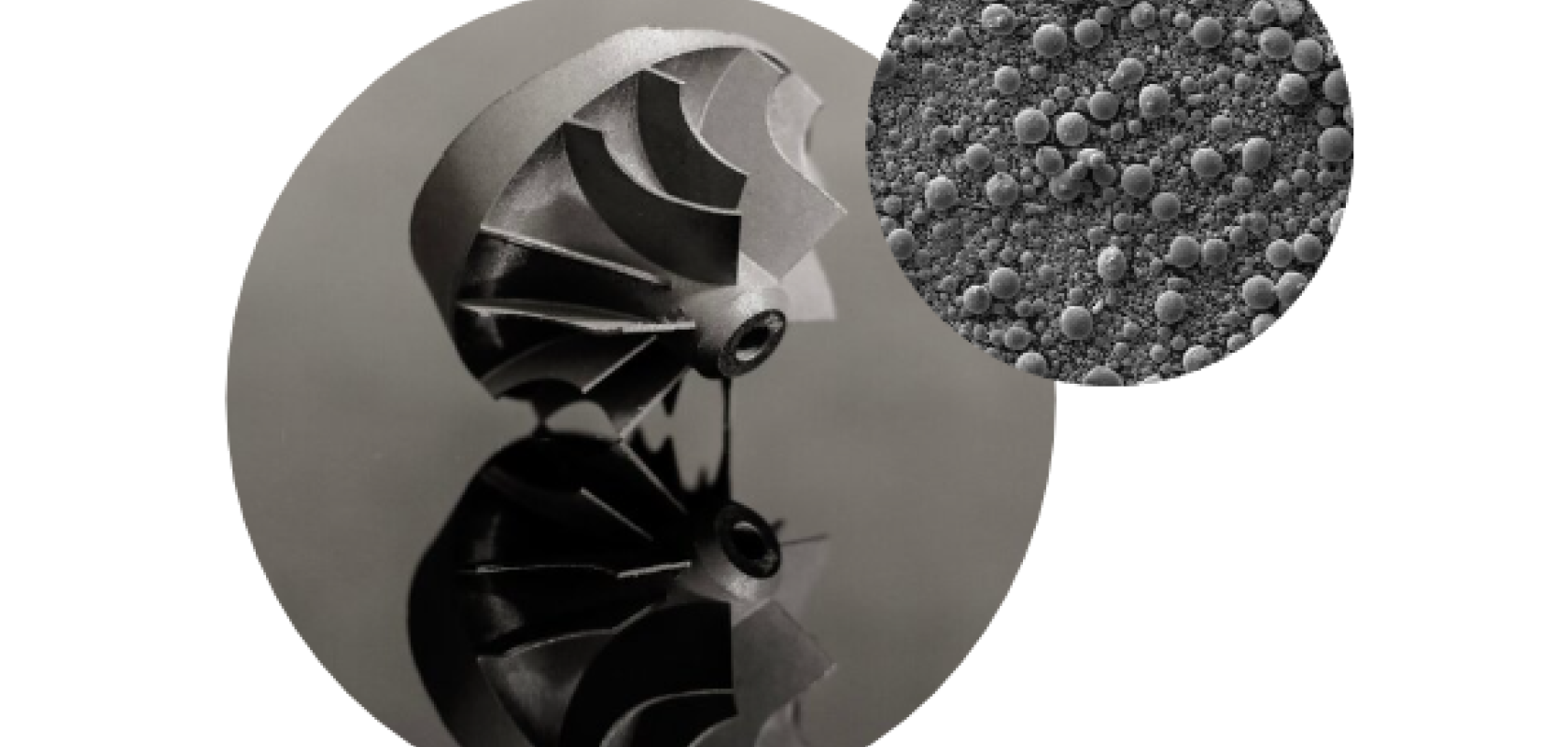

根據(jù)西門子,激光粉末床熔化金屬3D打印(PBF‑LB)技術(shù)為制造開孔鎳基超級合金提供了新方式,這種技術(shù)制成的開孔金屬(也稱為設(shè)計(jì)材料-Designed Materials)為高溫應(yīng)用提供了有吸引力的性能。本期谷.專欄將結(jié)合西門子的《Designed Materials for high-temperature applications》討論設(shè)計(jì)材料與其他開孔金屬相比的一些優(yōu)勢以及可能的用例。

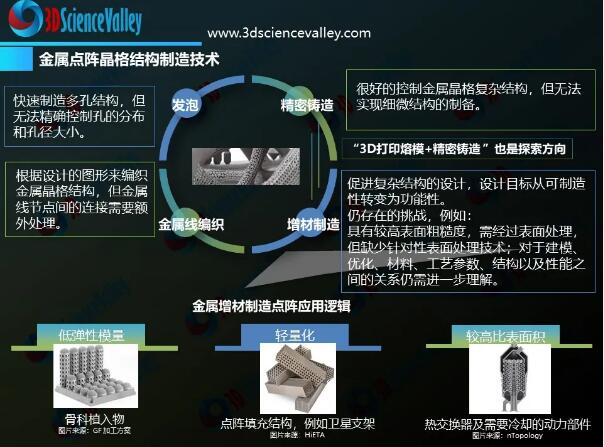

金屬點(diǎn)陣晶格結(jié)構(gòu)制造技術(shù)

金屬點(diǎn)陣晶格結(jié)構(gòu)制造技術(shù)

© 3D科學(xué)谷白皮書

在3D打印應(yīng)用領(lǐng)域,點(diǎn)陣結(jié)構(gòu)被應(yīng)用于多種場合,包括提高熱交換器和散熱器的熱交換效率,提高阻尼材料的抗震緩沖能力,優(yōu)化骨科植入物的生物學(xué)和力學(xué)性能,降低航空航天零件的重量等等。小點(diǎn)陣,大作用,點(diǎn)陣成為學(xué)習(xí)3D打印的MUST。市場上將開孔金屬材料稱為設(shè)計(jì)材料-Designed Materials。

根據(jù)西門子,激光粉末床熔化金屬3D打印(PBF‑LB)技術(shù)為制造開孔鎳基超級合金提供了新方式,這種技術(shù)制成的開孔金屬(也稱為設(shè)計(jì)材料-Designed Materials)為高溫應(yīng)用提供了有吸引力的性能。本文將結(jié)合西門子的《Designed Materials for high-temperature applications》討論設(shè)計(jì)材料與其他開孔金屬相比的一些優(yōu)勢以及可能的用例。

設(shè)計(jì)材料的優(yōu)勢: 設(shè)計(jì)材料最顯著的方面是它們易于調(diào)整的形態(tài)。這可以通過改變應(yīng)用的工藝參數(shù)來實(shí)現(xiàn)。這也提供了精確調(diào)整機(jī)械和功能特性的選項(xiàng)。與其他3D打印開孔結(jié)構(gòu)(如晶格結(jié)構(gòu))相比,設(shè)計(jì)材料的優(yōu)勢是它們在可制造形狀方面的自由度。通過3D打印-增材制造來制造設(shè)計(jì)材料的優(yōu)勢是構(gòu)建率要高得多,因此速度更快。這意味設(shè)計(jì)材料屬性的精確可調(diào)節(jié)性意味著它們可以被修改以表現(xiàn)出不同的物理行為:例如,可以調(diào)整流速和機(jī)械性能,從而為每種應(yīng)用生成最佳設(shè)計(jì)材料。

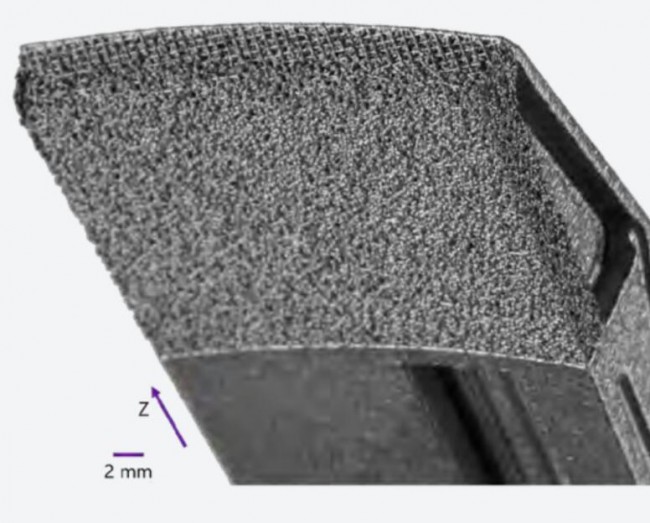

金屬點(diǎn)陣晶格結(jié)構(gòu)創(chuàng)造顯示了具有沿Z軸流動方向的組件

金屬點(diǎn)陣晶格結(jié)構(gòu)創(chuàng)造顯示了具有沿Z軸流動方向的組件

© 西門子

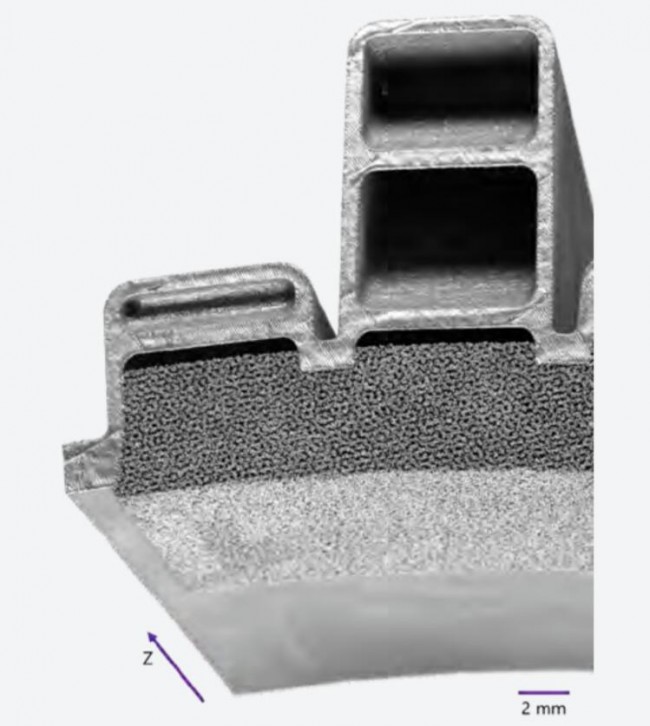

顯示了蒸發(fā)冷卻高溫應(yīng)用,其流動方向平行于構(gòu)建層

顯示了蒸發(fā)冷卻高溫應(yīng)用,其流動方向平行于構(gòu)建層

© 西門子

顯示了使用設(shè)計(jì)材料密封熱氣體并防止它們離開指定流動通道的組件設(shè)計(jì),密封翅片切入設(shè)計(jì)材料,用作耐磨材料,連接到定子部件的多孔結(jié)構(gòu)密封了旋轉(zhuǎn)密封翅片的間隙。

顯示了使用設(shè)計(jì)材料密封熱氣體并防止它們離開指定流動通道的組件設(shè)計(jì),密封翅片切入設(shè)計(jì)材料,用作耐磨材料,連接到定子部件的多孔結(jié)構(gòu)密封了旋轉(zhuǎn)密封翅片的間隙。

© 西門子

這些用例主要存在于燃?xì)廨啓C(jī)的渦輪和壓縮機(jī)部分,但它們也可以應(yīng)用于蒸汽輪機(jī),用于轉(zhuǎn)子和定子的軸向密封。因此,DM-設(shè)計(jì)材料可以被視為替代傳統(tǒng)連接的蜂窩密封或噴涂層的方法。

DM-設(shè)計(jì)材料還可以用于阻尼應(yīng)用,可以解決不同類型的振蕩,例如機(jī)械或聲學(xué)振動。根據(jù)3D科學(xué)谷的了解,設(shè)計(jì)材料可以用于運(yùn)動器械制造中的3D打印應(yīng)用,核心邏輯是獲得一種產(chǎn)品性能提升的新方式,包括:舒適度的提升,防護(hù)性能的提升,以及通過調(diào)整產(chǎn)品不同區(qū)域3D打印點(diǎn)陣的設(shè)計(jì),來實(shí)現(xiàn)多功能、多性能的集成,從而實(shí)現(xiàn)產(chǎn)品的創(chuàng)新。不僅如此,體育品牌推出的極具顛覆性的3D打印產(chǎn)品,還為品牌帶來了增值。

例如2022年北京冬奧會中,大連理工大學(xué)研發(fā)的滑雪頭盔運(yùn)用了航天薄壁結(jié)構(gòu)設(shè)計(jì)科技,技術(shù)則來源于程耿東院士指導(dǎo)、王博教授牽頭的科研團(tuán)隊(duì)十幾年的研究積累。此前,他們曾利用這項(xiàng)技術(shù)為我國體積最大的大火箭——長征五號運(yùn)載火箭“胖五”成功減重1145公斤。

在這款頭盔的設(shè)計(jì)研發(fā)中,科研團(tuán)隊(duì)運(yùn)用了曲線加筋變剛度的設(shè)計(jì)技術(shù),大幅提升了頭盔的抗沖擊變形能力,為運(yùn)動員提供更高的安全防護(hù)級別。

© 西門子

設(shè)計(jì)材料還有多種其他用途。開放孔隙率可以用作塊體之間的粘合層。在熱交換器和過濾器中的應(yīng)用也是可能的。

根據(jù)3D科學(xué)谷,傳統(tǒng)的熱交換器包括大量的流體通道,每個流體通道都是使用板,條,箔,鰭,歧管等的某種組合形成的。這些部件中的每一個都必須單獨(dú)定位,定向并連接到支撐結(jié)構(gòu),例如,通過釬焊,焊接或其他連接方法。這種熱交換器的組裝相關(guān)的制造時間和成本非常高,并且由于形成的接頭數(shù)量,流體通道之間或從熱交換器泄漏的可能性通常增加。而這種制造極限也限制了熱交換流體通道及其中包括的熱交換特征的數(shù)量、尺寸和構(gòu)造。然而,3D打印為熱交換器的制造另辟蹊徑,減少了焊接需要,增加了熱交換表面積,優(yōu)化了壓降。

© 3D科學(xué)谷白皮書

此外,設(shè)計(jì)材料的密度降低是輕量化設(shè)計(jì)的理想選擇。

根據(jù)3D科學(xué)谷,泡沫點(diǎn)陣結(jié)構(gòu)的性能具有很高的設(shè)計(jì)靈活性。通過調(diào)整點(diǎn)陣的相對密度、單胞的構(gòu)型、連桿的尺寸,達(dá)到結(jié)構(gòu)的強(qiáng)度、剛度、韌性、耐久性、靜力學(xué)性能、動力學(xué)性能的完美平衡。點(diǎn)陣結(jié)構(gòu)比強(qiáng)度和比剛度高,在低密度結(jié)構(gòu)中有較大的力學(xué)性能優(yōu)勢。與傳統(tǒng)的固體材料相比,金屬點(diǎn)陣材料的密度大大降低,具有相同性能的點(diǎn)陣結(jié)構(gòu)可以減重達(dá)70%以上。與金屬泡沫材料相比,金屬點(diǎn)陣結(jié)構(gòu)性能上可控制,強(qiáng)度和模量比金屬泡沫材料高出一個量級,承載效率更高。

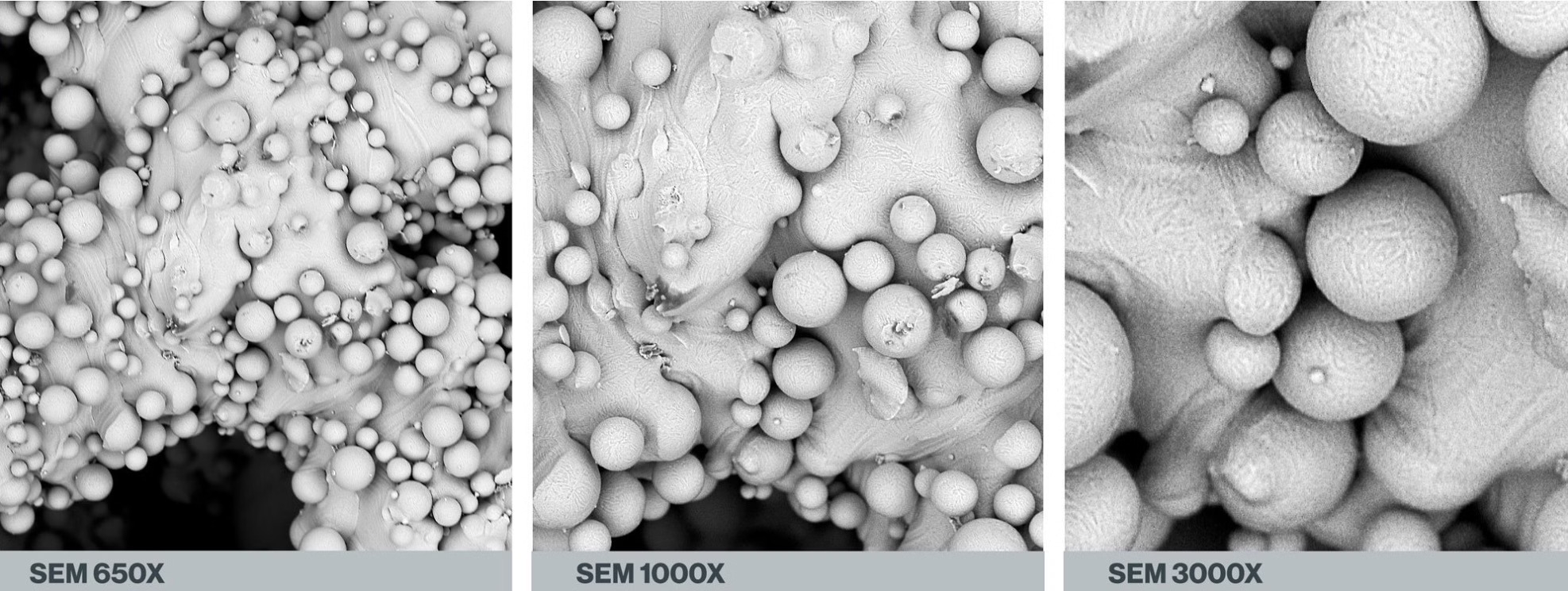

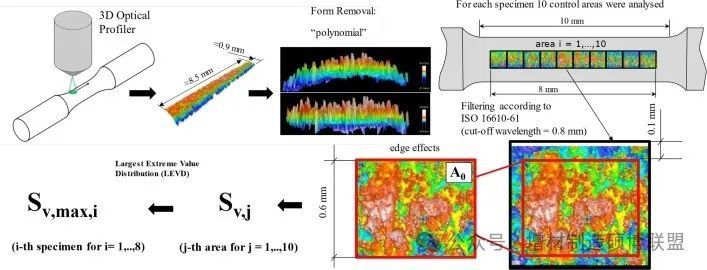

設(shè)計(jì)材料的表征方法與潛在的參數(shù)設(shè)置一樣多樣。根據(jù)3D科學(xué)谷,在產(chǎn)品質(zhì)量認(rèn)證范疇中,有兩個容易混淆的概念-資格(QUALIFICATION)與認(rèn)證(CERTIFICATION),而實(shí)際上兩者是有區(qū)別的。資格是生產(chǎn)認(rèn)證產(chǎn)品的基礎(chǔ),就增材制造而言,意味著整個增材制造工藝流程(包括系統(tǒng)/平臺,工藝和材料)都需要經(jīng)過一定程度的鑒定,才能生產(chǎn)出符合標(biāo)準(zhǔn)、設(shè)計(jì)規(guī)格和最終用途性能指標(biāo)的認(rèn)證零件。

形態(tài)學(xué)測試和機(jī)械測試

µCT掃描可以生成對設(shè)計(jì)材料形態(tài)的廣泛概述。例如,µCT提供有關(guān)孔徑、支柱直徑和表面比的信息。其他屬性也可以從體積數(shù)據(jù)中導(dǎo)出。然而,經(jīng)驗(yàn)表明,手動測量相對密度也是有益的;這使得 µCT 數(shù)據(jù)校準(zhǔn)更加穩(wěn)健。

功能測試(比形態(tài)和機(jī)械性能更重要)

功能測試是獲得設(shè)計(jì)材料的功能屬性。根據(jù)應(yīng)用類型,這些功能測試可以是滲透性和熱傳遞等特性。

最大的挑戰(zhàn)往往是在驗(yàn)證和測試階段,包括如何確保所有的粉末都已從通道中清除,并且所有的壁都已在內(nèi)部完美地創(chuàng)建。當(dāng)前有許多無損測試技術(shù),例如用于檢查粉末的共振測試或用于檢查結(jié)構(gòu)完整性的 CT 掃描。然而,CT 掃描可能是一個昂貴的過程。此外,如果采用 Inconel 等致密材料生產(chǎn)換熱器,甚至不可能深入表面幾厘米以檢查部件的完整性。

當(dāng)然消除各種缺陷的挑戰(zhàn)依賴人類的經(jīng)驗(yàn)并非是最好的解決方式,在走向批量生產(chǎn)的質(zhì)量認(rèn)證道路上,加工中設(shè)備產(chǎn)生大量的數(shù)據(jù),這些數(shù)據(jù)為人工智能提取深度的理解提供了天然的基礎(chǔ),圍繞著幾何和材料特性和加工參數(shù),這些加工中的挑戰(zhàn)將會被人工智能所解決。

對于應(yīng)用了設(shè)計(jì)材料(Designed Materials)熱交換器的3D打印,3D科學(xué)谷了解到物理測試通常包括以下內(nèi)容:

- 壓力和泄漏測試,其中零件要經(jīng)受規(guī)定的標(biāo)準(zhǔn)壓力;

- 量熱測試,目的是確定性能特征,例如散熱和壓降;

- 通過耐久性測試、壓力脈動、熱循環(huán)、沖擊和振動,研究耐久性并獲得更 多的統(tǒng)計(jì)置信度。

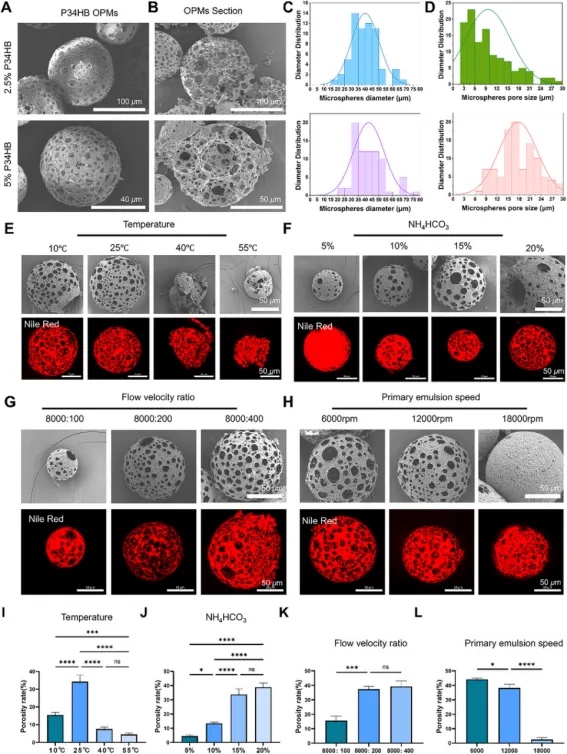

根據(jù)3D科學(xué)谷,隨機(jī)多孔結(jié)構(gòu)(稱為泡沫)涉及具有隨機(jī)形狀和不同尺寸分布的孔,盡管它們的孔隙分布是隨機(jī)的,但可以通過計(jì)算機(jī)建模和數(shù)學(xué)算法為 AM-增材制造工藝來設(shè)計(jì)隨機(jī)結(jié)構(gòu)。

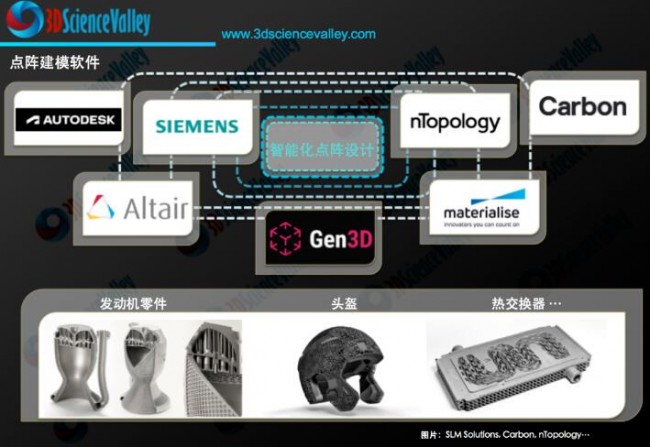

根據(jù)3D科學(xué)谷的市場觀察,目前點(diǎn)陣結(jié)構(gòu)的設(shè)計(jì)走向智能化設(shè)計(jì)的方向,點(diǎn)陣結(jié)構(gòu)填充輕量化設(shè)計(jì)所需要實(shí)現(xiàn)的零件復(fù)雜性已經(jīng)超過了傳統(tǒng)的CAD軟件的原有功能。對設(shè)計(jì)進(jìn)行修改的時候,例如僅在節(jié)點(diǎn),橫梁和連接體之間應(yīng)用圓角或倒圓角所涉及的工作量在使用傳統(tǒng)軟件工具的時候往往變得“浩瀚無邊”。這種低附加值的工作會延緩工程流程,抑制真正的創(chuàng)新,并扼殺企業(yè)保持競爭優(yōu)勢的能力。

ACAM亞琛增材制造中心,3D打印-增材制造可以在不同材料分布的幫助下根據(jù)負(fù)載和其他要求調(diào)整局部密度。此外,借助定制的數(shù)字材料,可以優(yōu)化組件的重量、成本和生產(chǎn)時間。增材制造 (AM) 作為一項(xiàng)突破性的生產(chǎn)技術(shù),由于其幾何自由度和免模具生產(chǎn),成為可以高效生產(chǎn)數(shù)字材料的工藝。

當(dāng)通過點(diǎn)陣技術(shù)減輕零件重量時,從DfAM(增材思維)角度看,在點(diǎn)陣晶格和外蒙皮之間建立牢固的連接非常重要(以防止分層)。傳統(tǒng)的3D建模過程首先需要選擇所有交叉點(diǎn),然后才能嘗試在所有位置創(chuàng)建回合。軟件工程師知道這會帶來非常痛苦的工作量,更不用說當(dāng)新的圓角值根本無法重建時,重建錯誤的加劇會帶來沮喪的情緒。

隨著設(shè)計(jì)軟件的發(fā)展,一切都在發(fā)生改變…

© 3D科學(xué)谷白皮書

例如,nTopology的nTop平臺自動化蓬勃發(fā)展的建模系統(tǒng),使得工程師可以快速評估新設(shè)計(jì)。通過利用先進(jìn)的設(shè)計(jì)控制,可以自動執(zhí)行圓角操作,在幾秒鐘內(nèi)可靠地微調(diào)模型,并繼續(xù)將注意力放在如何快速確定最佳產(chǎn)品設(shè)計(jì),并且更快地設(shè)計(jì)創(chuàng)新零件。

例如,為了推動數(shù)字材料在工業(yè)應(yīng)用中的非凡潛力,亞琛工業(yè)大學(xué)數(shù)字增材生產(chǎn) DAP 學(xué)院專注于開發(fā)用于生成智能數(shù)字材料的創(chuàng)新及高效算法。開發(fā)的解決方案側(cè)重點(diǎn)是在未來生成數(shù)字材料時可以自動集成生產(chǎn)和應(yīng)用相關(guān)的條件,從而使得設(shè)計(jì)更輕松更智能化。

根據(jù)3D科學(xué)谷的了解,在材料的智能化數(shù)字化方面,亞琛工業(yè)大學(xué)數(shù)字增材生產(chǎn) DAP 學(xué)院目前的主要開發(fā)重點(diǎn)在以下領(lǐng)域:

- 考慮制造限制(例如臨界懸角或最小可實(shí)現(xiàn)特征尺寸)的點(diǎn)陣晶格結(jié)構(gòu)生成算法

- 基于負(fù)載和邊界條件的自適應(yīng)網(wǎng)格結(jié)構(gòu)生成

- 共形晶格結(jié)構(gòu)生成

- 局部或全局晶格結(jié)構(gòu)的細(xì)化算法

- 拓?fù)鋬?yōu)化算法

此外,在不同的設(shè)計(jì)方法中,TPMS 為三重周期性最小表面(TPMS),對于結(jié)構(gòu)應(yīng)用而言,TPMS設(shè)計(jì)顯示出高強(qiáng)度重量比,與增材制造技術(shù)結(jié)合使用,使得設(shè)計(jì)師能夠創(chuàng)建兼具高強(qiáng)度和散熱特性的多功能結(jié)構(gòu)。

根據(jù)3D科學(xué)谷的市場研究,由于高的表面積體積比,基于TPMS的晶格需要大量三角形才能準(zhǔn)確表示,這提供了一個很好的示例,說明了傳統(tǒng)工藝流程無法正常工作的情況。但是,應(yīng)注意,許多晶格結(jié)構(gòu)都有隱式表示方案,通過隱式建模,可以實(shí)現(xiàn)復(fù)雜的幾何圖形高效建模,沒有任何與STL相關(guān)的表示;通過直接切片,可以直接從隱式幾何圖形生成激光路徑,而無需任何與STL網(wǎng)格相關(guān)的中間步驟。然后,可以顯著減少存儲器和時間消耗。

(責(zé)任編輯:admin)

下一篇:(三)導(dǎo)電材料的增材制造及全篇總結(jié):3D打印+拓?fù)鋬?yōu)化=下一代電機(jī)

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

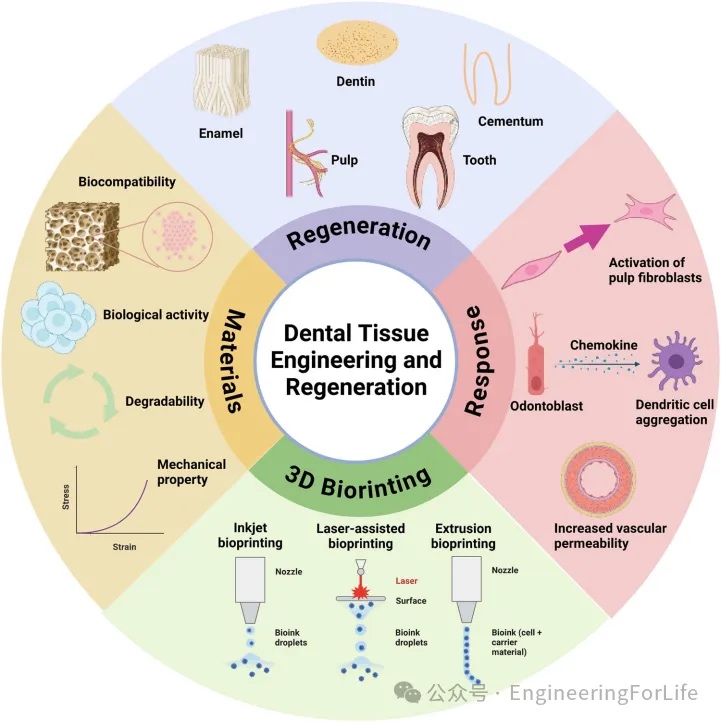

Divergent公司以3D打印技 浙大口腔醫(yī)學(xué)院:生物3D打

浙大口腔醫(yī)學(xué)院:生物3D打 新型類器官樣神經(jīng)血管球促

新型類器官樣神經(jīng)血管球促 推動粘結(jié)劑噴射(鑄造/金

推動粘結(jié)劑噴射(鑄造/金 選區(qū)激光熔化增材

選區(qū)激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實(shí)驗(yàn)室走向生產(chǎn)

從實(shí)驗(yàn)室走向生產(chǎn) 3D打印在口腔修復(fù)

3D打印在口腔修復(fù)