透過Rivelin自動化支撐去除和精加工的核心技術,洞悉3D打印后處理環節的智能化

全自動化的增材制造生產線需要實現三大目標:在線質量控制、高速質量評估、高精度分辨率。而對于金屬3D打印工藝來說,當前的后處理工作通常由人工來進行,大大的限制了增材制造自動化的實現水平。本期,結合 Rivelin Robotics的自動化后處理解決方案,3D科學谷與谷友來共同洞悉增材制造生產線如何實現自動化的后處理過程。

自動化去支撐

© Rivelin

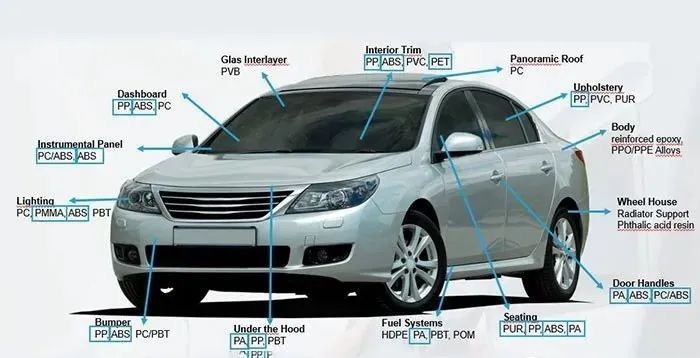

隨著增材制造越來越多地被用作生產技術而不是原型制作技術,從許多不同的角度受到了越來越多的挑戰。當用作原型制作技術時,在公差、表面光潔度或機械性能方面達到一定的“足夠好”的水平就可以了。然而,當用于生產最終用途零件時,僅僅“足夠好”還不夠好,需要看到增材制造不僅高效、準確,而且作為一種生產方式還具有可重復性、可靠性和成本效益。

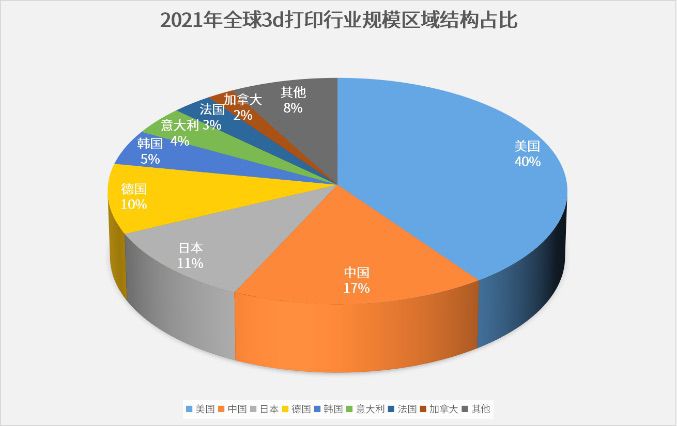

根據ACAM亞琛增材制造中心,長久以來,增材制造受制于高成本、高材料價格、高手動工作量、低生產效率、設備之間溝通不暢、端到端的質量保證缺乏一致性等等問題,這些制約因素導致增材制造很難進入到汽車的產業化全自動生產線的形態。

今天,人們非常關注 AM-增材制造零件和組件的后處理。當前后處理不僅成本高昂,在某些情況下占每個零件單位成本的 30% 以上,而且在許多情況下涉及人工操作,這會導致零件之間的質量不一致,這既費錢又費力,在某些情況下還很危險 。

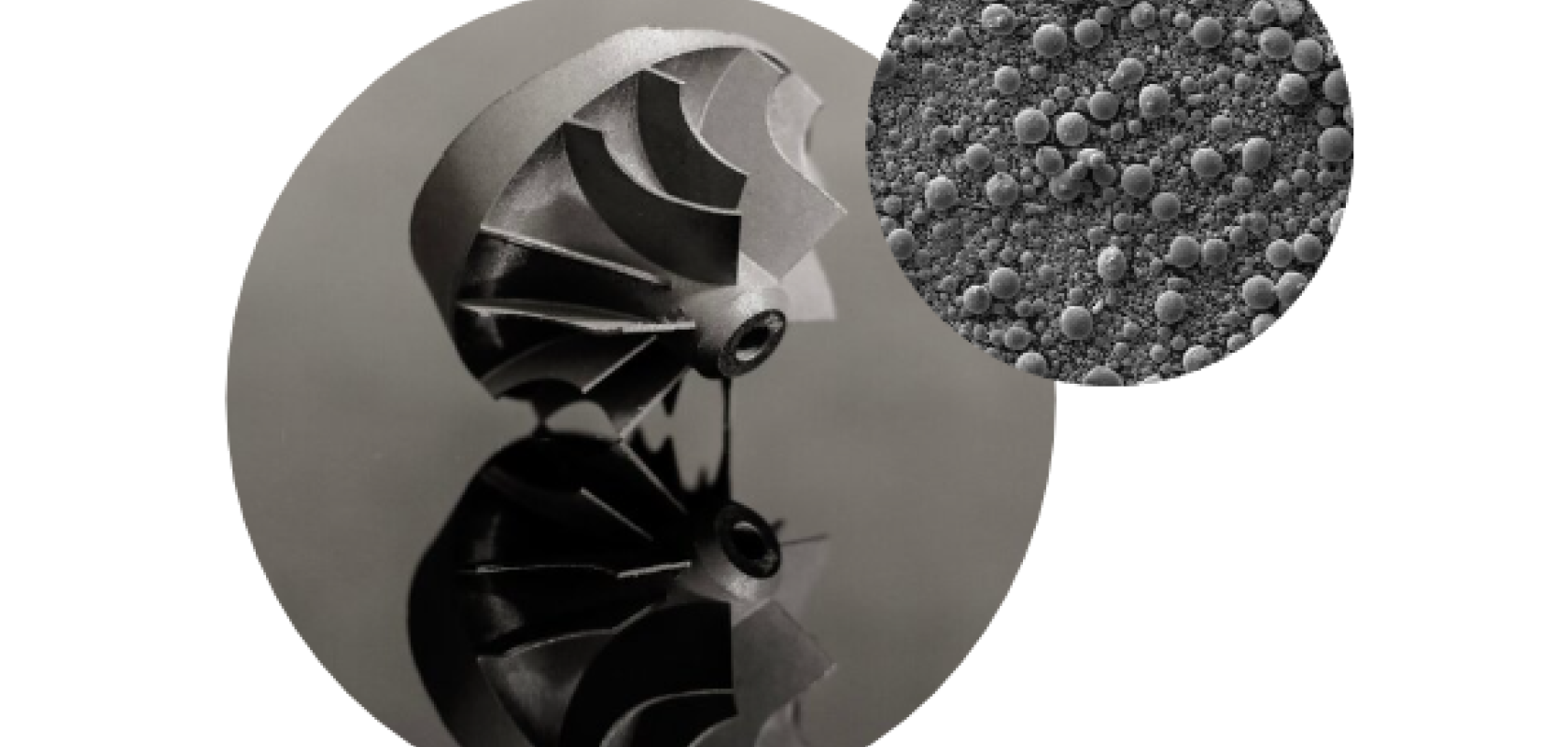

根據3D科學谷的市場觀察,尋找自動化后處理解決方案的工作正在進行中,這對于整個行業大規模采用金屬增材制造至關重要,這也是Rivelin Robotics這樣的企業存在的原因。Rivelin專注于支撐去除和精加工的自動化,以滿足關鍵任務行業的標準,包括但不限于支撐去除、拋光、基臺分離和粉末去除。

對于支撐去除和有針對性的精加工,Rivelin 開發了NetShape Robots,這是一個封閉的微型工廠,結合了工業機器人自動化技術,配備了一系列工具、先進的傳感器和流程以確保靈活性,通過NetShape 控制軟件驅動,使用機器學習和傳統的控制方式來優化支撐去除,提高精加工的質量和質量可重復性。

其結果是一個自動化的支撐移除解決方案,可將缺陷減少 90%,從而使運營成本降低 10 倍,并消除人為風險和可變性。

增材制造 (AM) 需要支撐結構來防止懸垂幾何形狀的下垂和變形。去除支撐是增材制造后處理中勞動最密集的部分,通常占總零件成本的 25% 以上。

去除支撐是一項技術性強、有時危險且總是令人不愉快的手動任務,并且會導致零件之間的差異,有時還會損害最終使用功能,導致與設計意圖相分歧的不準確性。

根據3D科學谷的市場觀察,Rivelin通過NetShape機器人以及NetShape 控制器和軟件,這是氣動和機電工具的組合,可以去除各種金屬材料中的支撐。

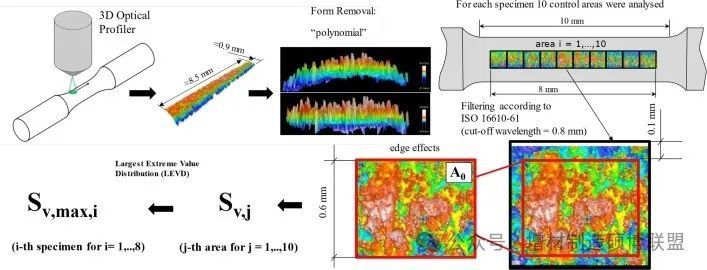

Rivelin 的Netshape 機器人使用特定于磨削的力控制算法和“掃描與計劃”系統來適應夾具和零件的可變性。其自動校準系統使工程師和技術人員能夠利用他們現有的知識水平開始生產運行。

3D打印-增材制造的組件通常表現出高表面粗糙度和可見層。局部拋光通常由手工或在剛性機床中完成,這兩種方法都很昂貴,人工拋光由于工人的不同而不同,導致生產中出現不可接受的質量不一致性。

根據3D科學谷的市場觀察,Rivelin的金屬加工工具用于對各種金屬材料進行精加工、修整、打磨和拋光。通過NetShape 機器人使用3D視覺系統和動態規劃功能來適應表面特征的可變性。其力控制系統對加工力作出反應并跟蹤所需的拋光壓力以實現一致的表面光潔度,并且通過非接觸式刀具磨損監控可保持穩定的過程。

電火花線切割經常用于分離基臺與零件,然而EDM并非是唯一的解決方案。根據3D科學谷的市場觀察,Rivelin 的臂端工具可以去除各種材料的板材和平臺,同時通過3D視覺系統和動態規劃功能適應翹曲和可變性。Rivelin的磨削專用力控制系統用于穩定非線性加工力。此外,其自主編程使之前沒有機器人技術經驗的工程師和技術人員能夠快速創建機器人軌跡和操作方案。

在增材制造部件的孔和內部通道中可以找到未燒結和半燒結粉末。如果留下,殘留的粉末會造成嚴重后果,并可能損害零件的功能。手動去除粉末的工作是麻煩且危險的,管理起來可能代價高昂。

根據3D科學谷的市場觀察,Rivelin 使用氣動和機電工具的組合來釋放結塊、半燒結和未燒結的粉末。Rivelin的 NetShape 機器人使用 3D 視覺系統和動態規劃功能來適應孔、角和通道的條件和位置的變化。Rivelin的自動校準系統使工程師和技術人員能夠利用他們現有的知識水平和直覺快速設置并開始生產運行。

金屬3D打印殘留的粉末處于復雜的幾何路徑中,并且路徑尺寸狹小,常規工藝很難清理干凈。國內方面,浙江拓博研發了一系列的解決方案用于在安全區域清理3D打印工件中的殘留粉末。

當然,全自動生產線的內涵很豐富,在這方面,國際上的成功案例可以參考寶馬IDAM項目的汽車零件自動化3D打印制造產線。

這其中,為了能夠以最佳方式使用全自動生產線,RWTH亞琛工業大學數字化生產制造學院DAP開發了用于自動優化組件方向的軟件模塊。對要打印的組件的制造效率、持續時間和質量控制起著重要作用。此外,通過開發基于人工智能的算法,現場過程監控和數據評估得到了改進。

(責任編輯:admin)

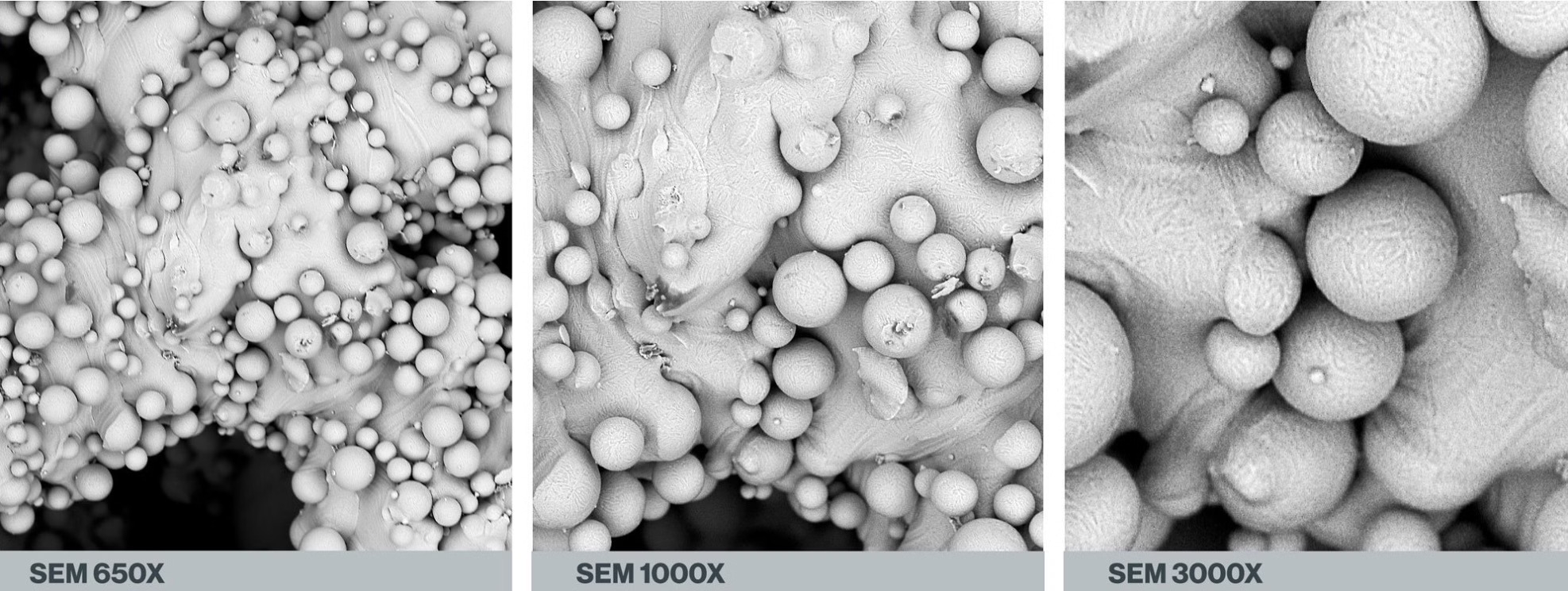

Himed評估不同噴砂磨料在3

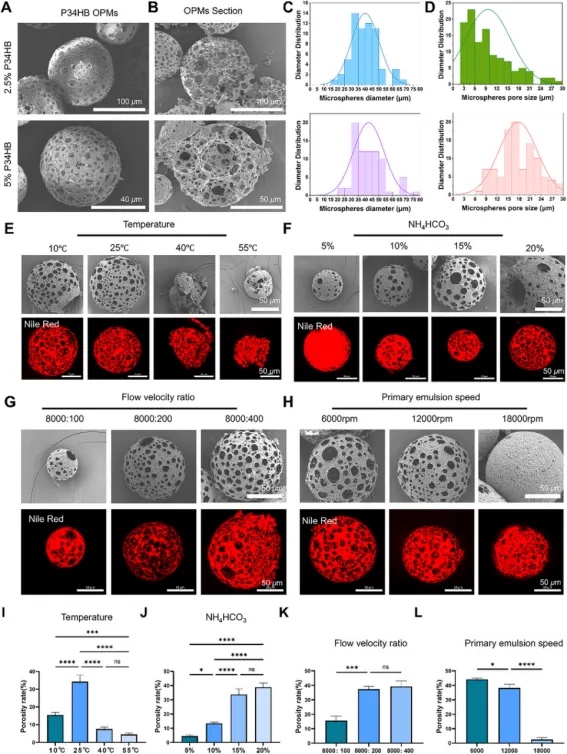

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

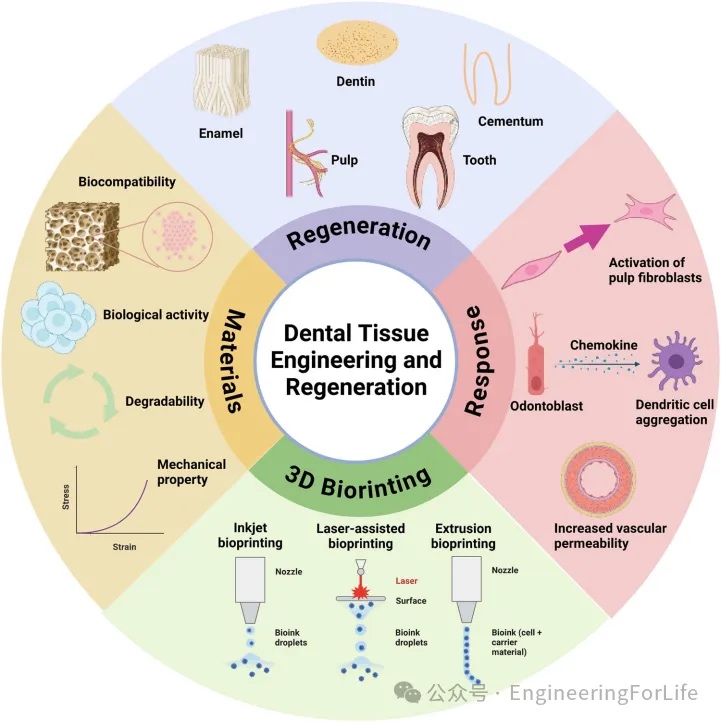

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復