Insights l 3D打印電子結構件的三大挑戰

隨著數字革命的發展,物聯網與通信技術的發展,電子結構件領域的專家一直在尋找新方法,以改進那些較小,復雜且功能強大的電子器件的生產,例如RFID標簽,傳感器,顯示器,智能卡等等。

3D打印電子結構件是增材制造應用的新興領域之一,3D打印對這個行業的影響或許是深遠的,然而,目前仍然面對一系列的挑戰。

圖:3D打印在電子行業的應用。

然而,用于增材制造的最新發展在電子產品的制造方面遇到了三個主要挑戰。這些主要挑戰是材料,技術(硬件)和數據。

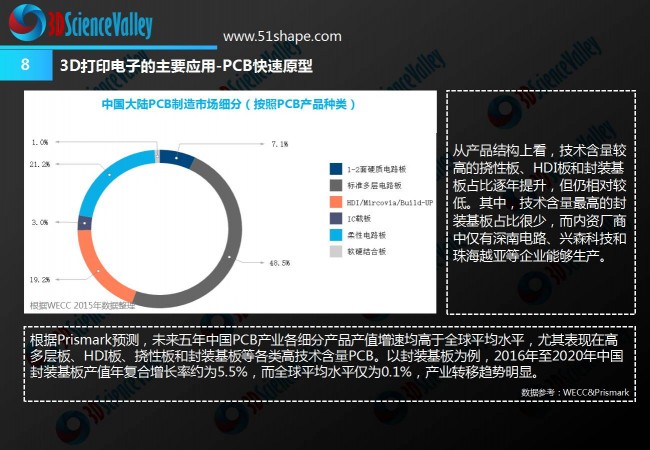

圖:3D打印在電子行業的主要應用。

材料

根據制造目的,生產商可以使用兩種主要類型的材料:介電材料(這意味著在施加電壓時不會有電流流過該材料)和導電材料(這意味著該材料可以傳導電流)。不過并不是所有的導電材料都是金屬的,根據3D科學谷的市場觀察,例如Electrifi(Multi3D LLC),石墨烯基導電PLA(Black Magic 3D)甚至炭黑基導電PLA(Proto-pasta)都是導電的材料。

這些各種材料在制造過程中提出了交叉污染的挑戰。實際上,在3D打印過程中很難將兩種不同的長絲結合在一起。根據美國杜克大學的一項研究,導電材料的交叉污染將導致導電跡線之間的短路,或者導致導電跡線被非導電材料中斷。

盡管在市場上可以找到帶有多個噴嘴的3D打印機-了解FDM 3D打印機-但大多數都無法防止交叉污染,而典型的多材料3D打印機在相同的Z軸高度使用兩個單獨的噴嘴,目前解決此問題的另一種方法是通過同一噴嘴擠出多種材料。

在工業方面,專門從事3D打印電子產品的公司之一Nano Dimension提到需要更多的材料選擇來生產高復雜度和高功能部件,而對于電子產品,介電常數和松動度等功能方面至關重要。

硬件

到目前為止,一些公司可以有效地為電子產品提供3D打印機。盡管存在硬件方面的限制,包括Nano Dimension,Optomec,BotFactory和Voxel 8等在市場上一直保持技術的進步。

Nano Dimension的3D打印機DragonFly 2020于2017年發布,使用噴墨技術以近30 μm的橫向分辨率進行導電跡線的多層打印。不過開發用于噴墨工藝的新型電子墨水非常耗時,更不用說打印過程中遇到的困難了。這主要是由于需要調整油墨的表面張力和粘度(8-12 cp)以獲得所需的墨滴尺寸(約30 μm)和可再現的噴射特性。此外,如果顆粒的尺寸過大或油墨中的固體含量過高,則可能會發生堵塞。

Optomec已經開發了Aerosol Jet工藝。3D打印機可以沉積高分子材料和金屬墨水,用于制造傳感器等電子結構件。打印過程是非接觸過程,可與各種導電,絕緣和電阻材料兼容。Optomec的3D打印機已經能夠生產用于芯片上和芯片外電子產品的保形傳感器,低損耗無源器件和天線。

數據處理

一般來說要進行3D打印的電子結構件零件越復雜,所生成的數據就越多。數據處理的進步進一步促進了3D打印電子產品中的應用。電子結構件打印的數據處理難度幾乎超出了想象,例如當你打印金屬的時候,與打印絕緣材料(塑料)所需要的層厚是不同的,幾乎打印十層金屬的層厚才能達到打印一層塑料的層厚。如果讓數據準確的”告訴“打印機區別不同材料的層厚,這本身就是一種挑戰。

(責任編輯:admin)

最新報告:全球3D打印醫療

最新報告:全球3D打印醫療 粘結劑噴射3D打印廠商峰華

粘結劑噴射3D打印廠商峰華 一文看懂醫療3D打印分類(

一文看懂醫療3D打印分類( 江蘇威拉里今年Q1營收破1

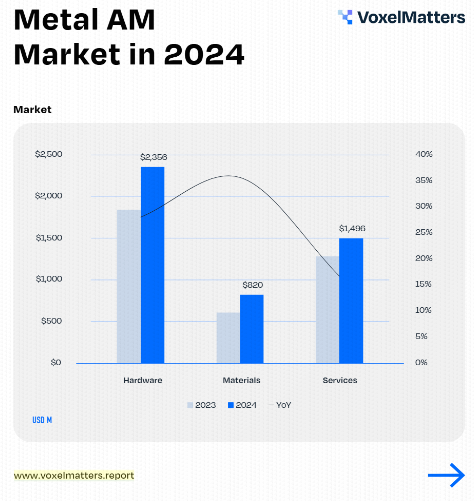

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

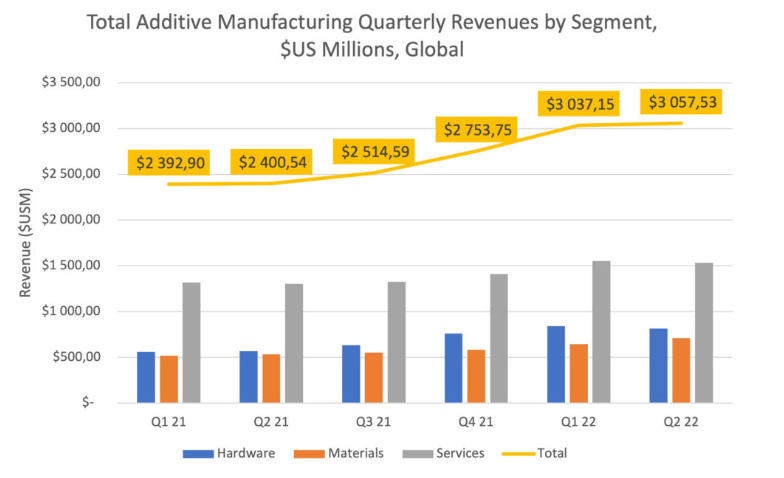

VoxelMatters最新報告:金 AM Research報告:3D打印

AM Research報告:3D打印 中南大學在增材制

中南大學在增材制 美國應用科學技術

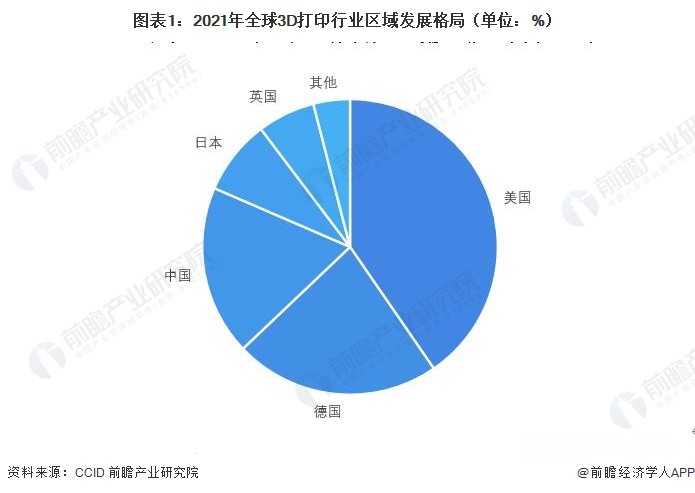

美國應用科學技術 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術的

淺談3D打印技術的 據SmarTech評估,

據SmarTech評估,