洞察3D打印天線如何助力5G、航天、衛星信號方面的發展

諾基亞早在起專利《Wireless portable electronic device having conductive body that functions as a radiator》中就揭示了關于無線便攜式電子裝置的設備制造,電子裝置包括由導電材料形成的主體,主體包括內腔和開口。還包括設置在內腔中的接地平面和電磁耦合,天線可以是環形天線和單極天線。這其中3D打印-增材制造技術在天線的制造中浮出水面。

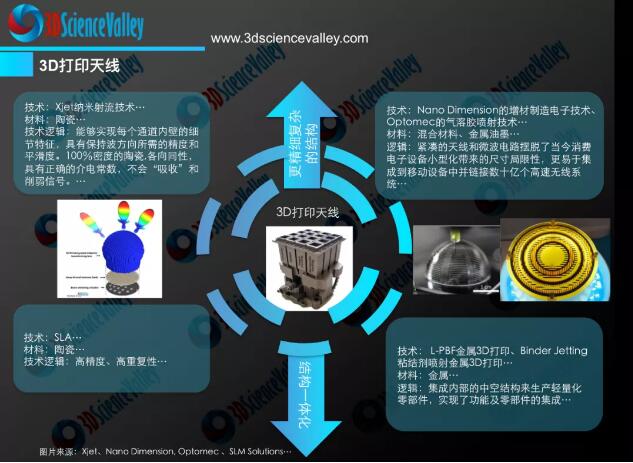

3D打印在各種天線的制造中,有應用于便攜式通訊設備的,有應用于5G基站的,有應用于衛星接收裝置,有應用于航天器設備上的等等,這些應用背后的技術邏輯是什么呢?本期,3D科學谷與谷友共同來領略3D打印天線的面面觀。

成就不一般的天線

3D打印正在改變天線的制造方式,拿5G基站來說,基于陣列式的多入多出(MIMO)技術使基站天線數量成倍增加,遠遠超過了移動終端使用的天線,從而大幅提高通信頻譜效率。MIMO技術是5G通信中比較重要的技術,根據mino技術的相關要求,5G移動通信的天線應具有高增益、小型化、寬頻段及高隔離度等技術特征,以滿足5G通信的高傳輸速率、波束智能賦形、波束能量聚集等功能。

根據中國信息通信研究院,預計5G在2020-2025年,將拉動中國數字經濟增長15.2萬億元,5G與人工智能、大數據等ICT新技術融合發展,將推動數字經濟生產組織方式、資源配置效率、管理服務模式深刻變革。

MIMO天線有時被稱作空間多樣,因為它使用多空間通道傳送和接收數據,利用MIMO技術可以提高信道的容量。5G基站的天線小型化有利于陣列天線的安裝部署。頻段升高,基站數量增加也必將加強有源一體化天線的普及趨勢,一體化基站子系統將會被廣泛地應用。

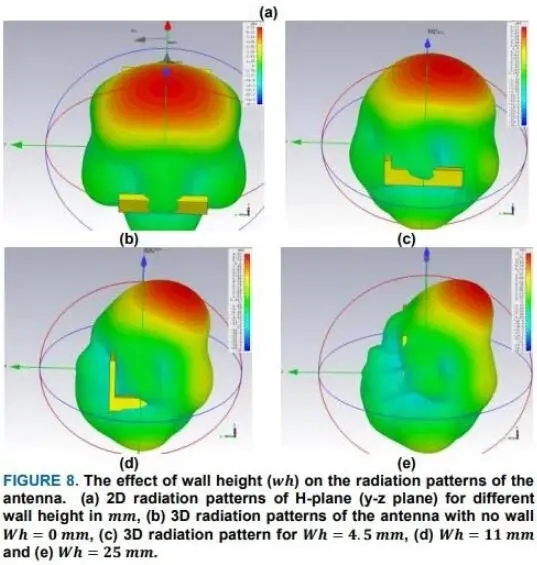

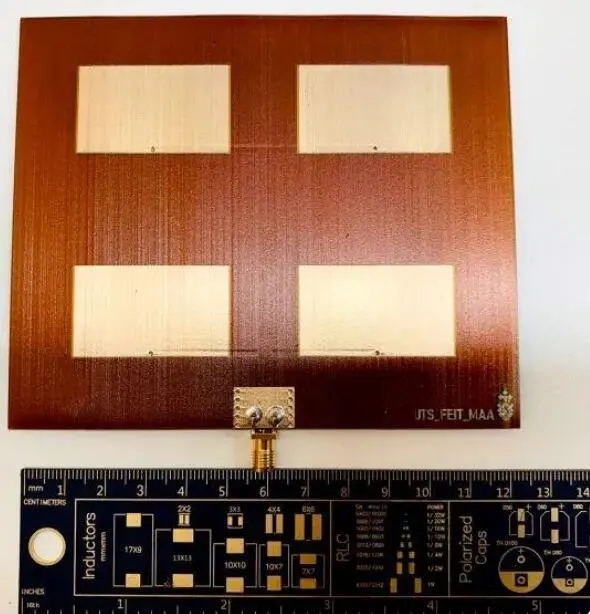

根據3D科學谷的市場觀察,英國大學開發了適用于5G和毫米波(mm-wave)應用的低成本多輸入多輸出(MIMO)天線的設計和原型。這種MIMO天線通過3D打印技術制造,能夠在多個方向上傳送光束,從而在不使用移相器的情況下,在高達∓30°的高度上提供連續和實時的覆蓋范圍。

© mm-Wave_Low_Cost_3D_Printed_MIMO_Antennas

© mm-Wave_Low_Cost_3D_Printed_MIMO_Antennas

這為MIMO提供了優越的優勢,是一種有吸引力的低成本技術,這種3D打印的MIMO天線適合在28 GHz 5G頻段上工作,寬帶寬性能超過4 GHz,并且在仰角平面內的波束切換能力高達∓30°。通過將具有不同高度的3D打印壁引入3D打印輻射天線一側,可以在整個帶寬上控制MIMO中單元素天線的主波束方向。與所有其他可用的光束轉向技術不同,這種不同高度的壁不僅能夠改變天線波束的方向,而且能夠在整個帶寬上同時增益總體方向性。

在3D科學谷看來,提高天線的性能,是3D打印正在改變天線制造的一大頗為“接地氣”的商業邏輯。

根據3D科學谷,目前3D打印天線的材料種類繁多,大致包括混合材料(金屬油墨與非導電材料的混合等等),陶瓷,金屬材料。在3D科學谷看來,3D打印在天線制造方面具有兩大技術邏輯:3D打印實現更復雜更精致的結構提升天線性能;3D打印實現輕量化、結構一體化的天線結構更節約材料與空間占用、更緊湊。

目前市場上通過3D打印天線的案例正在涌現,這些案例背后具有一定的技術邏輯支撐,一旦獲得商業化的可行性,將獲得更加廣泛的普及。

Optisys是一家創新型的射頻產品開發和制造公司,該公司使用金屬增材制造生產高度集成的產品,深受各大行業領先企業的信賴。

Optisys 4×4 Ka波段跟蹤天線 – 無人機應用 © SLM Solutions

Optisys 4×4 Ka波段跟蹤天線 – 無人機應用 © SLM Solutions

Optisys公司通過SLM®500 生產航天項目中的天線等零部件,要確保所生產的零部件能夠投入使用并非易事。從近地軌道使用的產品到太空探測器,增材制造的零部件必須能夠應用于整個惡劣且多變的太空環境。對于零部件而言,大氣環境下的氧原子運動就如同噴砂一般,但是在其他星球上,零部件則需要承受住高溫負荷以及極端溫度循環。通過選區激光熔化技術生產的零部件不僅實現了輕量化,其優異的性能也能夠在各種極端環境下使用。

與傳統制造方式相比,選區激光熔化技術可以通過集成內部的中空結構來生產輕量化零部件,確保出色的零部件質量以及一致性。既減輕了零部件重量,又實現了功能及零部件的集成,降低了零部件的生產成本以及發射成本。

OptisysX波段集成孔徑雷達- Imsar高空偵查無人機應用 © SLM Solutions

OptisysX波段集成孔徑雷達- Imsar高空偵查無人機應用 © SLM Solutions

金屬3D打印方面,根據3D科學谷的市場觀察,除了PBF選區金屬熔化3D打印技術,Binder Jetting粘結劑噴射金屬3D打印技術,以及液態金屬3D打印也在發揮越來越重要的技術角色。

l 液態金屬打印

國內夢之墨依托中國科學院理化技術研究所、清華大學等強大技術力量和自主知識產權,構建了“材料-制造-應用”三位一體的柔性電路綠色生產模式,用變革性技術打破電子制造邊界。夢之墨現有桌面級電子電路快速制作系統、工業級柔性電子印刷服務平臺等業務體系,液態金屬柔性電路產品可廣泛應用于移動通信、消費電子、汽車電子、物聯網、醫療健康、創新教育等行業。

夢之墨一直致力于液態金屬在電子增材制造領域的應用研發及產業化工作,其“基于液態金屬功能材料的增材制造與柔性電子技術”是中國原創、世界領先的先進科技成果。技術團隊基于材料屬性,利用先進的制備技術,實現了不同熔點、粘度以及電導率等液態金屬合金材料的制備;利用電子增材制造技術,實現了電子電路現場即時制作、柔性電路快速制作以及工業級超柔性電路的批量化生產需求。

根據ACAM亞琛增材制造中心,3D打印-增材制造的發展趨勢朝向多維度的深化層面,當前的一大發展趨勢包括多材料發展趨勢,發揮3D打印實現復雜產品的優勢(包括幾何特征的復雜性,以及多材料結合的復雜性)是3D打印突破當前應用對經濟性要求的限制,向應用端深度延伸走向產業化的一條發展路徑。

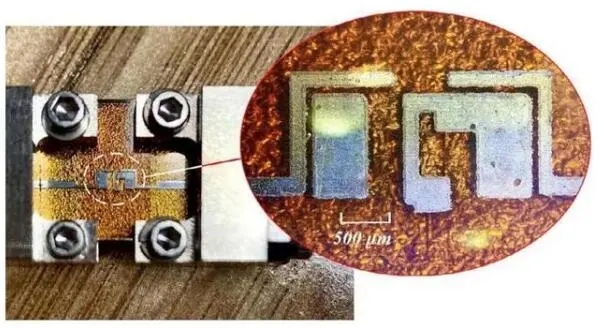

l Aerosol Jet 氣溶膠噴射

Optomec 獲得專利的 Aerosol Jet 3D 電子打印機是一種獨特的增材電子解決方案,能夠直接打印高分辨率導電電路,特征尺寸小至 10 微米。該工藝的進一步區別在于其能夠打印到非平面基材和全三維終端部件上。生產應用包括 3D 天線、3D 傳感器、醫療電子、半導體封裝和顯示器組裝的直接打印。

早期使用Optomec氣溶膠噴射3D打印技術的客戶已經將該技術應用到智能設備和微流控領域。使用該技術可以在無需添加支撐結構的情況下使用光聚合物等材料打印出微米級的高縱橫比以及擁有不規則形狀的3D結構。通過將這些3D結構直接噴印在天線、傳感器、半導體芯片、醫療設備或工業零部件等結構上,在一臺設備上即可制造出功能性3D電子組件。這種直接的數字方法優化了制造工藝,減少了生產步驟和材料用量,因此氣溶膠噴射3D微結構打印技術也是一種經濟的、綠色技術。

l Nano Dimension電子增材制造技術

悉尼科技大學(UTS)ProtoSpace實驗室是全球領先的增材制造機構之一,Nano Dimension公司的DragonFly LDM是業內唯一的綜合增材制造平臺。雙方通過與悉尼科技大學楊揚博士團隊試點合作,利用獨特的增材制造電子(AME)技術,發展出一個橫跨微波,毫米波和太赫茲(Terahertz)系統的基礎知識體系,借著構建新型高性能封裝天線和小型化的電路設計以促進開發AME在5G和未來通信的潛能及對移動設備的創新。

AME技術制造的低剖面天線陣列© Nano Dimension

AME技術制造的低剖面天線陣列© Nano Dimension

AME技術不僅可以適用于初創公司及電子產業相關企業以低成本快速制作原型,而且內部開發(無須外包加工)可幫助企業維護知識產權和數據安全等方面的高度機密。在未來通信的動態移動環境中,緊湊的AME天線和微波電路擺脫了當今消費電子設備小型化帶來的尺寸局限性,更易于集成到移動設備中并鏈接數十億個高速無線系統,將為新興的智能和沉浸式技術 (例如數字視頻)創建具有多個動態波束的新天線原型,與未來的無人駕駛汽車、超低延遲虛擬現實、智能城市和移動通信,實現無縫遠程接軌。

AME技術制造的多層帶通濾波器© Nano Dimension

AME技術制造的多層帶通濾波器© Nano Dimension

Nano Dimension獨家的納米級銀質導電材料AgCite以及PCB電路板3D設計軟件,能夠一次性生產混和導電(金屬)和絕緣(塑料聚合物)墨水材料的原型,精準打印出完整且多層次的PCB特征,包含埋孔、鍍通孔的互連細節,且無須蝕刻、鉆孔、電鍍或破壞并在數小時內即可完成。

根據ACAM亞琛增材制造中心,增材制造在多功能材料方面的愿景為無限組合的材料與技術,而最終的目標是點擊即生產。ACAM亞琛增材制造中心定義達到這個愿景的進階過程包括5個梯度,當前的世界范圍內的發展大多還處在Level 0的水平,Level 0為功能化增材制造過程,Level 1為可預測的增材制造過程,Level 2為自動化的增材制造過程,Level 3為全自動化的增材制造包括前處理與后處理,Level 4為集成化的全自動化不同制造工藝的組合。

而面向生產領域的電子產品3D打印,Nano Dimension還需要進一步開發自由曲面3D打印和高精度的3D組裝技術。為了加快在研發進展,2021年9月,Nano Dimension 還宣布與弗勞恩霍夫研究機構旗下研究所Fraunhofer IPA 合作開發下一代 3D 打印系統。

(責任編輯:admin)

最新報告:全球3D打印醫療

最新報告:全球3D打印醫療 粘結劑噴射3D打印廠商峰華

粘結劑噴射3D打印廠商峰華 一文看懂醫療3D打印分類(

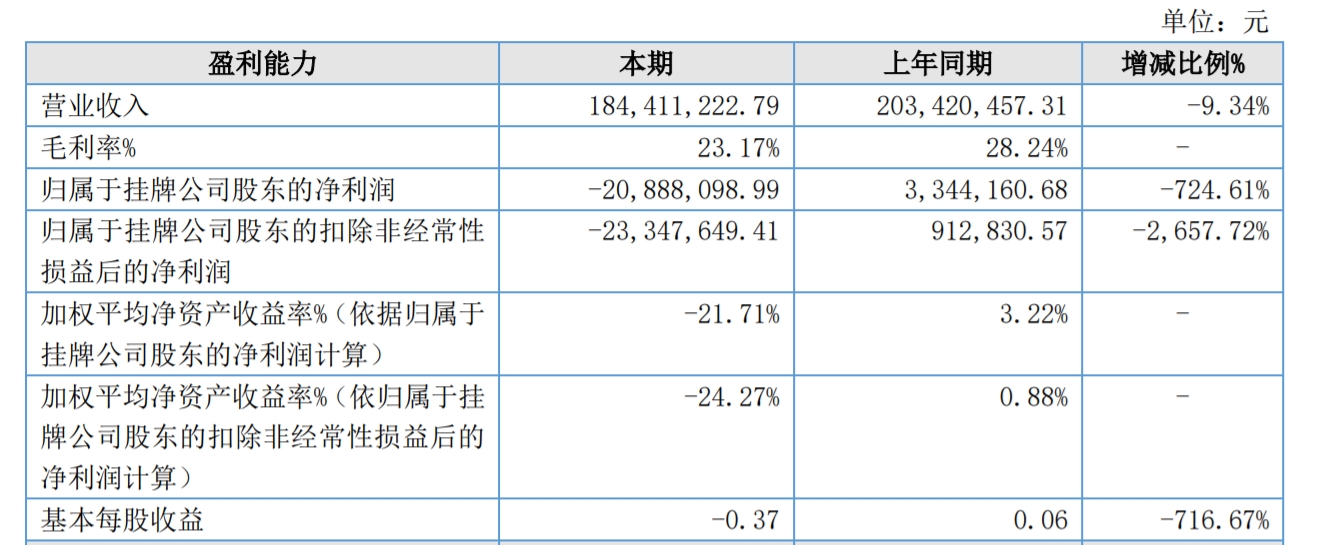

一文看懂醫療3D打印分類( 江蘇威拉里今年Q1營收破1

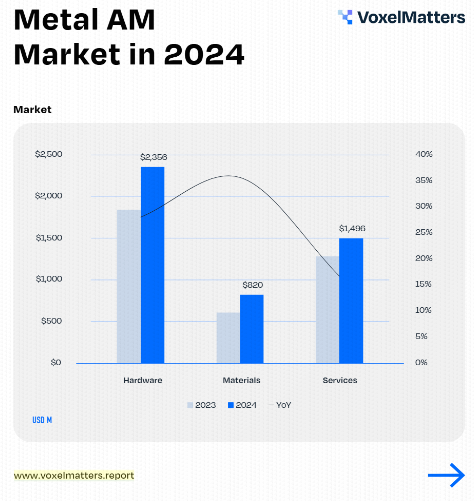

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

VoxelMatters最新報告:金 AM Research報告:3D打印

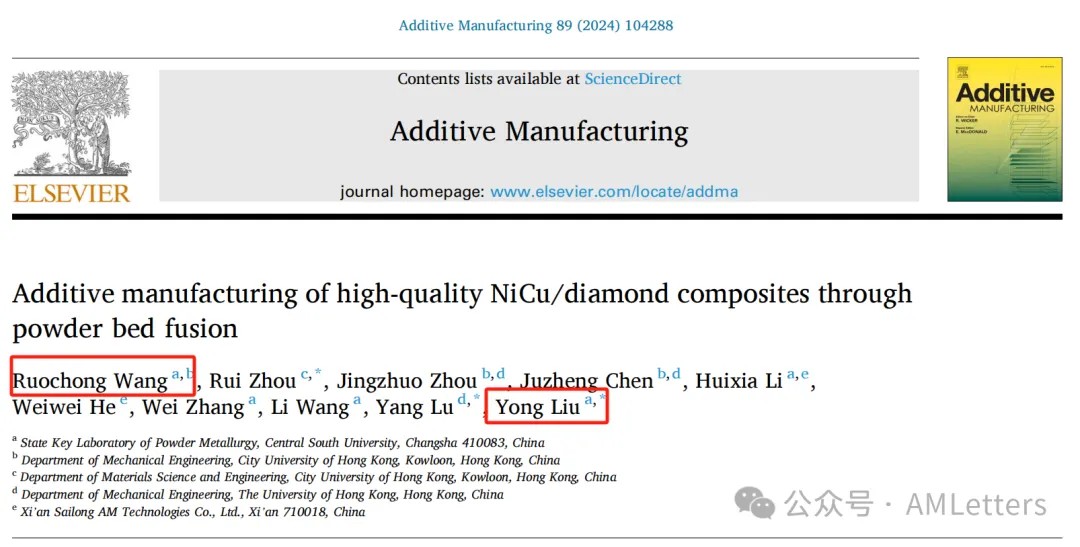

AM Research報告:3D打印 中南大學在增材制

中南大學在增材制 美國應用科學技術

美國應用科學技術 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術的

淺談3D打印技術的 據SmarTech評估,

據SmarTech評估,