光固化3D打印渦輪發動機空心葉片陶瓷型芯的性能要求與制備難點(2)

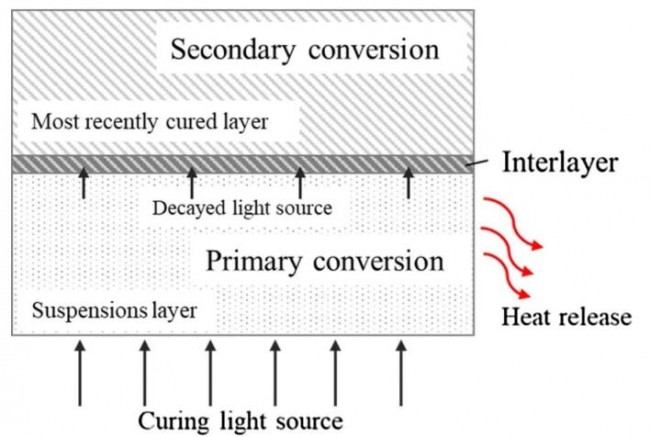

紫外光在通過漿料層傳播時會發生衰減,剩余的衰減光會進一步作用到先前的固化層上。此外,光引發劑和吸收劑的濃度對陶瓷漿料的固化深度和固化寬度具有較大的影響。固化深度和固化寬度都與引發劑和吸收劑濃度具有半對數關系,其中固化深度的變化主要就是光衰減決定的。不同材料的光衰減(即透過率)受吸收、散射和折射的影響,這意味著入射紫外光的強度等于吸收的紫外光、散射的紫外光、折射的紫外光和垂直通過的紫外光之和,其中紫外線引發的光聚合反應是放熱反應,即固化過程中溫度的變化可以一定程度上判斷吸收紫外線的多少。通過光固化厚度和寬度、光衰減的調控最終希望得到較高的打印精度,粉末粒度、粉末堆積模型、漿料的固含量和粉末分散度等對光固化3D打印精度具有較大的影響。

光固化3D打印精度的影響主要有3方面,一是粉末粒度對成型件表面粗糙度的影響,二是因粉末粒度級配形成的不同致密堆積分布模型導致生坯脫脂燒結過程中的收縮,三是光固化過程中散射和折射引起的生坯誤固化。

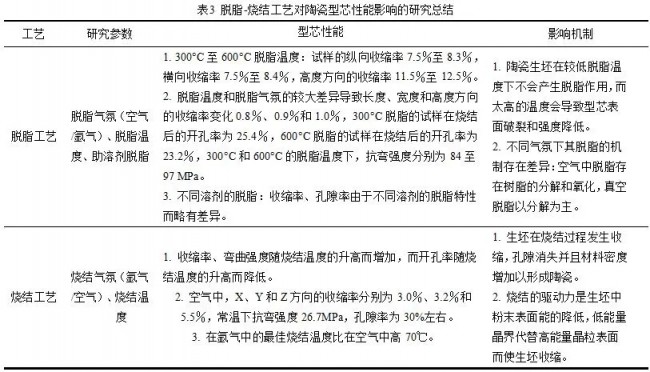

通過光固化3D打印技術制備的陶瓷型芯兩個相鄰層之間的界面會形成裂紋,防止生坯和燒結體的層間分層是當前光固化3D打印陶瓷型芯關注的熱點問題。在燒結過程中,陶瓷中殘留的碳會導致型芯裂紋的形成,除了在燒結過程中形成裂紋外,大的收縮率也對陶瓷型芯有害。為防止裂紋的形成,應控制收縮率,那脫脂和燒結的過程就顯得尤為重要。為了抑制光固化打印成型體在脫脂和燒結過程中裂紋的產生,對其進行了大量的研究。脫脂的研究主要集中在脫脂氣氛(空氣或氬氣氣氛)、脫脂溫度和助溶劑脫脂等方面。詳細的脫脂-燒結工藝對陶瓷型芯性能影響的研究總結對比情況見表3。

隨著現代能源動力發展的需求,渦輪發動機被提出更高推重比、更高效率的要求,從而對空心葉片的冷卻流道結構提出更高考驗,現有空心葉片陶瓷型芯制造技術面臨極大挑戰。

傳統工藝已經不能滿足當代空心葉片的發展需求,對陶瓷型芯制備的新工藝、新技術的需求越發凸顯,亟需開發新的制備工藝來縮短陶瓷型芯制備流程,加快新型空心葉片的研制、升級速度。光固化3D打印制備空心葉片陶瓷型芯的技術具有加快空心葉片冷卻流道結構升級速度且不增加成本、無需模具、零時間交付等優勢,為更復雜結構陶瓷型芯的制造工藝帶來前所未有的機遇和挑戰。

但陶瓷型芯制備過程中容易出現明顯的收縮、變形和開裂等問題,因此陶瓷型芯制備精度難以保證,這極大的限制了該技術在空心葉片陶瓷型芯領域的廣泛運用。光固化3D打印制備空心葉片陶瓷型芯能抑制其收縮、開裂,提高其打印精度是該領域一個重要的方向,近十年來國內外為緩解該問題做了大量的研究。因此,本期谷.專欄所分享的研究成果綜述了對其具有較大影響的光固化3D打印的漿料制備、光固化機理和脫脂-燒結工藝相關的研究現狀,以期望對后續的研究有一定的借鑒。

從發展趨勢來看,關于光固化3D打印制備空心葉片陶瓷型芯收縮、開裂和精度差等問題的研究重點將主要集中在2個大的方向:

(1)通過漿料配方及制備工藝優化對陶瓷型芯脫脂-燒結過程中收縮率進行調控。光固化3D打印陶瓷型芯的燒成件開裂或精度較差都是因為脫脂-燒結過程中產生的較大收縮,或因收縮而導致型芯不同壁厚的連接處發生開裂。因此,解決該問題重要的方式是優化漿料配方及制備工藝,減小固化后生坯在脫脂-燒結過程中的收縮率。

(2)通過脫脂和燒結工藝的進一步研究實現脫脂-燒結過程中裂紋產生和收縮率的控制。脫脂和燒結的程度、速度、溫度、壓力、氣氛等都會導致其裂紋和收縮率的變化,所以深入理解脫脂和燒結機制、精確控制脫脂和燒結參數是解決上述問題的有效方法。

文獻引用:李喬磊,李金國,梁靜靜,等.光固化3D打印制備空心葉片陶瓷型芯研究進展[J].特種鑄造及有色合金.2021,41(11);1 339-1 344.

(責任編輯:admin)

最新報告:全球3D打印醫療

最新報告:全球3D打印醫療 粘結劑噴射3D打印廠商峰華

粘結劑噴射3D打印廠商峰華 一文看懂醫療3D打印分類(

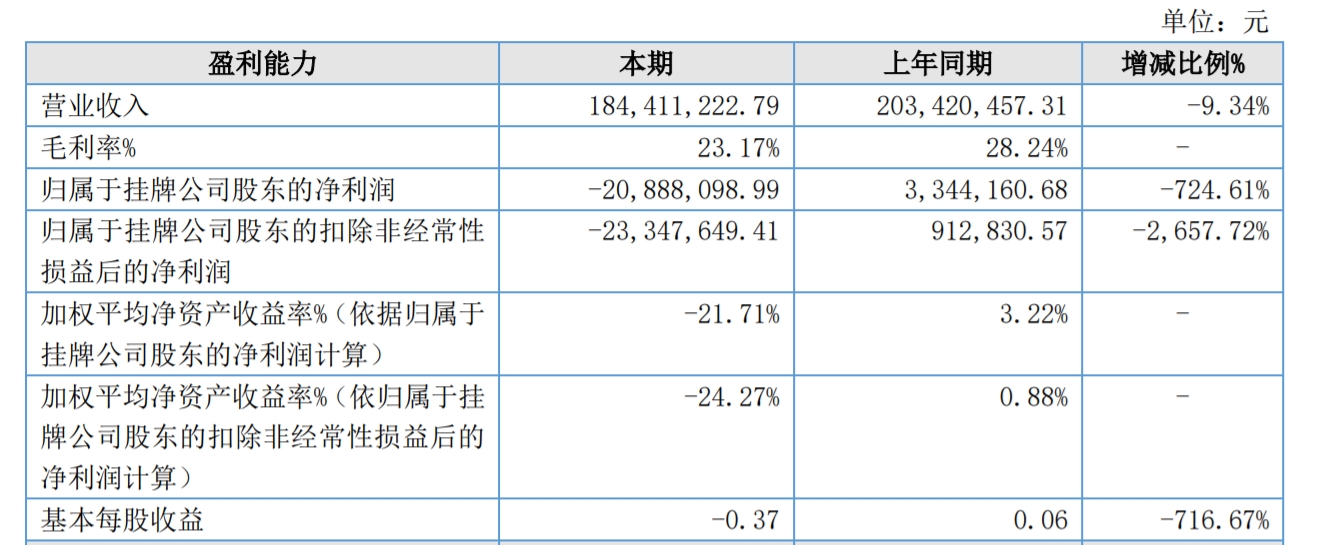

一文看懂醫療3D打印分類( 江蘇威拉里今年Q1營收破1

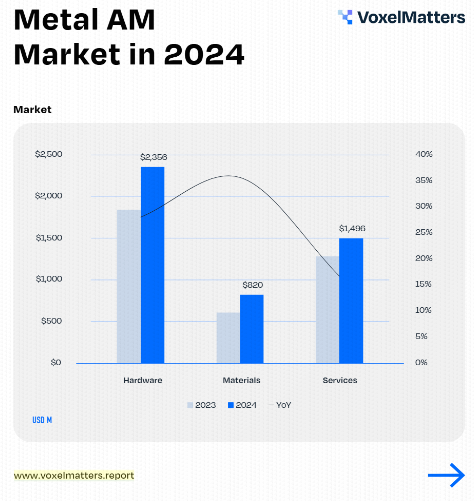

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

VoxelMatters最新報告:金 AM Research報告:3D打印

AM Research報告:3D打印 中南大學在增材制

中南大學在增材制 美國應用科學技術

美國應用科學技術 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術的

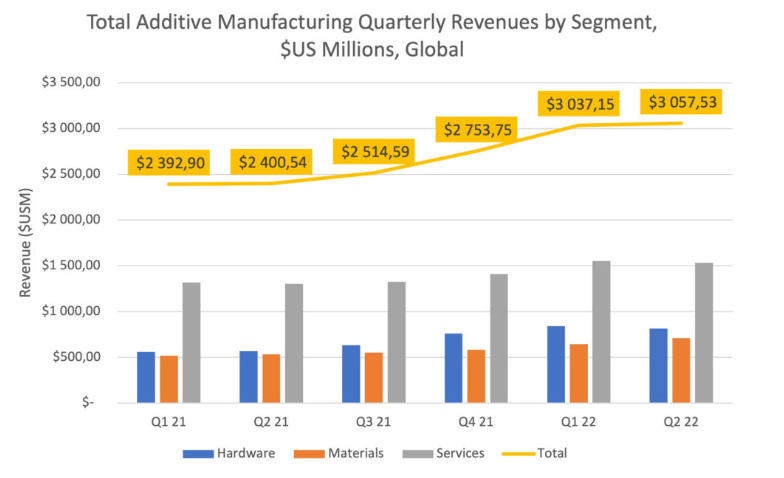

淺談3D打印技術的 據SmarTech評估,

據SmarTech評估,