定向能沉積(DED)增材制造:物理特性、缺陷、挑戰(zhàn)和應(yīng)用(一)(2)

時間:2021-12-31 10:00 來源:江蘇激光聯(lián)盟 作者:admin 閱讀:次

一些國際標(biāo)準(zhǔn)已經(jīng)適用于DED過程。ASTM 3413列出了DED工藝的以下優(yōu)點:(1)原料范圍廣泛;(2)可加工多種材料、復(fù)合材料和FGMs;(3)在沉積狀態(tài)下的靜態(tài)和動態(tài)力學(xué)性能往往優(yōu)于pfc沉積的零件;(4)局部特性可就地調(diào)整;(5)在一臺機器上打印全部零件或局部特征、涂層或修復(fù);(6)高沉積速率;(7)可能比PBF更大的部分;(7)設(shè)計自由度通常比傳統(tǒng)制造工藝高;(8)與其他AM過程相比,高技術(shù)成熟水平(TRL)或制造成熟水平(MRL);(9)部分DED機為混合式,即允許加減法生產(chǎn);(10)可以在非水平表面上使用AM;(11)與PBF相比,在激光驅(qū)動下使用的粉末粒度更大(成本和安全方面都有優(yōu)勢);(12)利用帶送絲、電子束能量源和真空室的DED系統(tǒng),可以實現(xiàn)零重力環(huán)境下的空間打印。

DED工藝存在以下缺點:(1)局部溫差會導(dǎo)致收縮、殘余應(yīng)力和變形;(2)與采用激光的PBF相比,它們具有較低的維分辨率(有時是精度),具有較大的表面波紋度;(3)在吹粉系統(tǒng)中,獲得了比激光PBF更高的表面粗糙度;(4)零件的復(fù)雜性可能會受到限制,尤其是那些只有三個自由度的機器;(5)常需要后期加工;(6)與PBF相比,粉體效率和粉體可回收性較低,特別是在印刷混合粉體時。圖1a顯示了從材料設(shè)計到修復(fù)再到應(yīng)用,DED相對于PBF的關(guān)鍵優(yōu)勢的原理圖。研究領(lǐng)域涉及先進的材料設(shè)計應(yīng)用在結(jié)構(gòu),功能,和生物醫(yī)學(xué)領(lǐng)域只能滿足使用基于定向的金屬和多材料AM。

圖A冷軋潤滑機理示意圖及接觸細(xì)節(jié)。

圖B 軋制后的鋁箔表面顯微圖:(A)潤滑壓力(B)接觸面積比(%)。

圖A示意地說明了軋輥與被軋輥材料之間的接觸區(qū)域以及被油膜層隔開的區(qū)域。圖B為軋制后的薄片表面的顯微圖,其中沿軋制方向有許多顯著的軋制痕跡。

DED的應(yīng)用

在介紹了DED及其優(yōu)缺點之后,本節(jié)重點介紹了DED在合金設(shè)計和多材料結(jié)構(gòu)、大型結(jié)構(gòu)制造、維修和涂層方面的一些現(xiàn)有和新興獨特應(yīng)用。

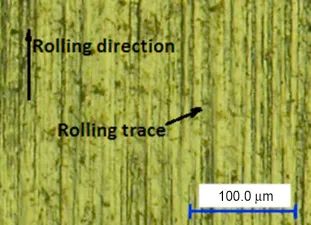

自1990年中期DED技術(shù)商業(yè)化以來 , 除了打印3D結(jié)構(gòu)外,其獨特的功能還支持多個領(lǐng)域的應(yīng)用。圖2顯示了DED技術(shù)在制造大型結(jié)構(gòu)、維修和涂層方面的一些獨特應(yīng)用。大型、高價值金屬零件的維修在工業(yè)上是一種常見做法,通常使用焊接,然后進行表面修整。然而,對于大型和/或昂貴的零件,DED技術(shù)可以修復(fù)結(jié)構(gòu),并在修復(fù)過程中添加材料,以盡量減少未來的侵蝕或損壞(圖2b)。這是通過在DED中使用計算機控制的沉積頭來完成的,以基于被修復(fù)零件的CAD文件沉積材料。

圖2

應(yīng)用于大型零件的制造、維修和涂層。(a)多次修復(fù)和沉積策略。(b)修復(fù)大型管狀結(jié)構(gòu)。(c)鈦上的鉭涂層在體外顯示出強大的結(jié)合以及增加的生物活性。(d)在鈦上包覆磷酸鈣,提高生物活性。(e)為航空航天用途制造的大型火箭噴管。(f)用于刀具的硬質(zhì)金屬碳化物涂層和金剛石增強層。

首先,分析零件的常見損壞區(qū)域,例如熱降解或磨損,然后在目標(biāo)位置沉積與基礎(chǔ)合金相容的更高硬度或耐高溫材料。由于DED是一種熔融鑄造工藝,因此通過擴散界面可獲得良好的冶金結(jié)合。由于冷卻速度快和熱梯度高,有時使用后熱處理來降低殘余應(yīng)力。最后,完成表面修整以滿足必要的公差。圖2e顯示了美國宇航局的半比例尺1.016 米高,RS25火箭噴管內(nèi)襯,內(nèi)置30英寸內(nèi)部功能使用激光粉末可減少航空航天應(yīng)用的成本和交付周期。

使用任何其他AM技術(shù)制造此類大型金屬零件都具有挑戰(zhàn)性,并且在傳統(tǒng)制造中通常是大規(guī)模的多步驟過程。圖2a顯示了該透鏡™可用于修復(fù)Inconel 718和其他金屬的內(nèi)部缺陷。據(jù)報道,與矩形槽相比,銑削梯形槽可為修復(fù)提供更好的缺陷區(qū)準(zhǔn)備,同時發(fā)現(xiàn)對角構(gòu)建方向和熱處理更適合將修復(fù)樣品的磨損降至最低。通過自動控制的自由軸旋轉(zhuǎn)臂,修復(fù)難以觸及的結(jié)構(gòu),如管道內(nèi)部,也可以在360度方向上沉積材料。

圖2c、d、f顯示了應(yīng)用于基材以提高性能的不同功能涂層。在圖2c中,鉭涂層通過DED涂覆在鈦上。鉭的熔點非常高(>3000 °C),導(dǎo)致傳統(tǒng)加工具有挑戰(zhàn)性,因為鉭不可能采用常規(guī)熔融鑄造加工路線。然而,鉭吸收激光能量,導(dǎo)熱系數(shù)低,因此使用基于激光的DED很容易熔化。此外,鈦和鉭在高溫下具有完全的固溶性。因此,鈦上的鉭涂層是通過具有良好冶金結(jié)合的DED實現(xiàn)的。在圖2d中,CaP涂層通過鈦上的DED涂覆,以增強植入物在體內(nèi)的骨整合。由于鈦帽涂層材料是一種金屬-陶瓷復(fù)合材料,因此與鈦上的純鈦帽陶瓷涂層相比,界面強度非常高,鈦帽陶瓷涂層是目前矯形外科和牙科植入物的金標(biāo)準(zhǔn)。

然而,DED制備的鈦-CaP涂層與傳統(tǒng)的純CaP涂層的生物相容性改善效果幾乎相同。圖2f顯示了用金剛石粉末加工的硬質(zhì)金屬碳化物涂層用于刀具的應(yīng)用。這些涂層無大面積開裂,具有多重強化相,并被發(fā)現(xiàn)在鋁和AM鈦的機械加工中有用。所有上述涂層都已應(yīng)用于通過傳統(tǒng)方法制造的零件。然而,DED的新奇之處在于,它能夠在拋光表面沉積,從而通過涂層保持良好的冶金結(jié)合來提高現(xiàn)場的特定性能。

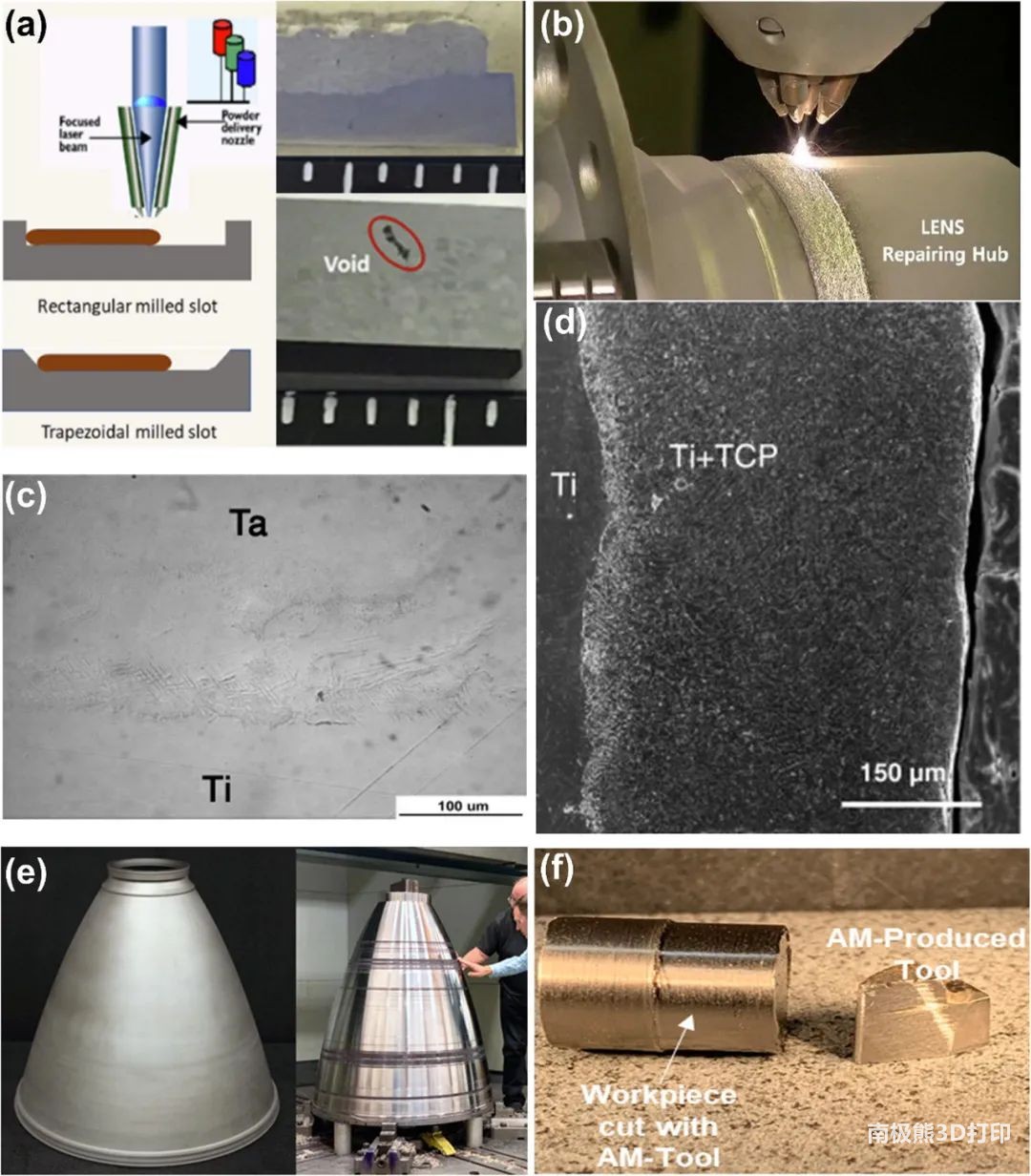

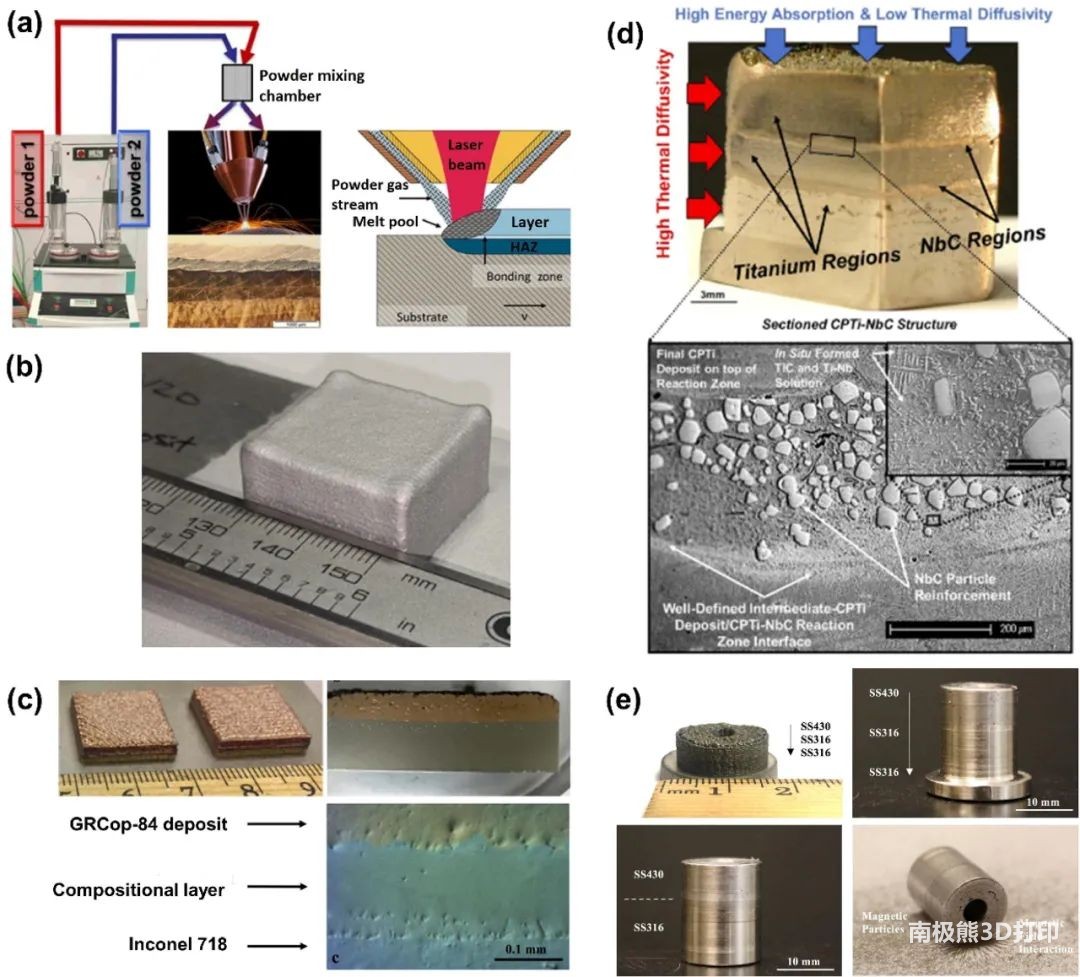

圖3

激光測距在合金設(shè)計和多材料結(jié)構(gòu)中的應(yīng)用。(a)利用DED加工多材料結(jié)構(gòu)的概念。(b)相對密度為99%的復(fù)合設(shè)計鋁合金塊體。(c)由Inconel

718和GR-Cop84(銅合金)經(jīng)LENS™處理的雙金屬結(jié)構(gòu)顯示火箭噴嘴壁的導(dǎo)熱系數(shù)增加。(d)具有不同金屬和陶瓷區(qū)域的鈦-鈮碳化物交替結(jié)構(gòu),用于定向熱/結(jié)構(gòu)應(yīng)用。(e)使用LENS™處理的雙金屬不銹鋼結(jié)構(gòu),顯示出磁性(430SS)和非磁性(316SS)鋼的明顯區(qū)域。

圖3顯示了DED工藝的另外兩個關(guān)鍵應(yīng)用領(lǐng)域——合金設(shè)計和多材料結(jié)構(gòu)。采用傳統(tǒng)方法設(shè)計的合金需要廣泛的高溫性能和大量的原材料。使用DED,可以在受控的環(huán)境下以組合的方式沉積大量合金,在短時間內(nèi)向下選擇有希望的成分進行進一步分析。使用多料斗DED系統(tǒng)和程序化送粉系統(tǒng),即使是一個單一的部件,也可以由不同的成分從一端到另一端制成,這是一個經(jīng)典的多材料組成的分級結(jié)構(gòu)。這些選項使得DED機床幾乎成為冶金學(xué)家的理想工具,可以提供現(xiàn)場特定性能的結(jié)構(gòu)。

圖3a顯示了Cr-Mo-V熱加工工具鋼和Ni基馬氏體時效鋼中由約500 μm厚的FGM結(jié)構(gòu)組成的塊的激光金屬沉積(LMD)。圖3b顯示了鋁合金塊的LENS™沉積。最近的一項研究表明,由于Mg的選擇性蒸發(fā),Al 5xxx合金在印刷狀態(tài)下的化學(xué)成分從Al 5083轉(zhuǎn)變?yōu)锳l 5754,這是一個典型的挑戰(zhàn),需要在許多具有不同熔點的合金元素的系統(tǒng)中加以考慮。圖3c顯示了在Inconel 718上沉積的高溫Cu合金GRCop-84,該合金具有較強的冶金界面,從而提高了高溫合金的導(dǎo)熱性。718合金表面的GRCop-84層使其導(dǎo)熱系數(shù)提高了300%以上。

圖3顯示了用于定向熱/結(jié)構(gòu)應(yīng)用的具有不同金屬和陶瓷相的鈦-鈮碳化物交替結(jié)構(gòu)。這種方法可以生成只在需要的地方放置增強材料的復(fù)合材料,因此具有特定的場地屬性。圖3e顯示了LENS™沉積鋼管的成分,從磁性鐵素體不銹鋼(SS) 430到非磁性奧氏體不銹鋼316。這些例子突出了一些獨特的領(lǐng)域,在這些領(lǐng)域,除了基于CAD文件打印一些3D形狀外,DED技術(shù)平臺在制造先進材料方面做出了顯著的改變。

當(dāng)前的挑戰(zhàn)

盡管DED技術(shù)在全球范圍內(nèi)發(fā)展迅速,但要使該技術(shù)平臺更加通用性,還需要關(guān)注許多科學(xué)技術(shù)挑戰(zhàn)。PBF是一種更受歡迎的金屬AM技術(shù)平臺,因為它能夠比DED實現(xiàn)更好的公差。近年來,為了滿足零件的嚴(yán)格公差要求,混合動力調(diào)幅(HAM)越來越受歡迎。在動態(tài)加工系統(tǒng)中,數(shù)字化加工頭與計算機數(shù)控加工中心相結(jié)合。在沉積幾層后,進行車削或銑削操作以滿足公差。最后的部分看起來更像機械加工的部分,而不是典型的AM加工部分。雖然HAM是令人興奮的,因為沉積和加工都是在同一操作中完成的,構(gòu)建時間相對較長。此外,根據(jù)其幾何形狀和復(fù)雜性,需要對每個零件進行廣泛的數(shù)控編程和工藝規(guī)劃,以決定何時機床和何時沉積材料。這種復(fù)雜的操作可能需要更多的經(jīng)驗。此外,在HAM系統(tǒng)中,機械加工產(chǎn)生的金屬屑可能與沉積頭的多余粉末混合,導(dǎo)致每次構(gòu)建操作產(chǎn)生更多的材料損失。

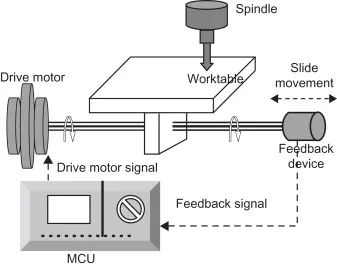

上圖顯示了CNC控制器的線性軸的組成。在這種情況下,一個命令告訴驅(qū)動電機旋轉(zhuǎn)精確的次數(shù)。驅(qū)動電機的轉(zhuǎn)動帶動滾珠絲杠轉(zhuǎn)動,滾珠絲杠帶動直線軸轉(zhuǎn)動。反饋裝置在滾珠絲杠的另一端,允許控制確認(rèn)所要求的旋轉(zhuǎn)數(shù)已經(jīng)發(fā)生。

類似地,對于多材料部件,根據(jù)沉積頭的不同,通常20-75%的吹散粉末被捕獲在實際部件中,而剩余的粉末則分散在沉積托盤上。這種混合粉體的分離可能是相當(dāng)具有挑戰(zhàn)性的,增加了粉體浪費和DED操作成本。為了避免這個問題,有時首選預(yù)混合的粉末,而不是在動態(tài)混合的DED操作,可以收集未使用的粉末,以減少起始粉末的浪費。

在這方面,必須注意到粉末的可回收性也是DED的一個問題。起始粉可以重復(fù)使用多少次,或與新鮮粉混合多少次,或經(jīng)過DED操作后,粉的流動性發(fā)生了什么,都是需要詳細(xì)說明的關(guān)鍵問題。冶金兼容性是另一個需要更深入理解的關(guān)鍵因素,以推動多材料零件的制造。與其他金屬AM過程一樣,DED涉及快速冷卻速率,并受非平衡熱力學(xué)和相關(guān)動力學(xué)控制。因此,用平衡熱力學(xué)推導(dǎo)出的標(biāo)準(zhǔn)相圖在DED中的適用性有限。自然地,打印多材料結(jié)構(gòu)可能需要大量的試錯試驗,以確定所有成分可以在沒有開裂和其他缺陷的情況下沉積的加工窗口。

利用計算材料科學(xué)、先進的機器學(xué)習(xí)方法和現(xiàn)場監(jiān)測和自適應(yīng)控制技術(shù),包括物理、化學(xué),在未來幾年,不同合金的熱性能將有利于建立冶金兼容性,以制造整體和多材料零件。其他一些問題與DED機器更相關(guān)。例如,大多數(shù)DED沉積頭有三個自由軸。然而,具有5軸或自由軸沉積頭的機器打開了制造更多種類的附加結(jié)構(gòu)或更復(fù)雜幾何形狀的可修復(fù)性的可能性。類似地,大多數(shù)DED系統(tǒng)采用500 W或1000 W的激光器作為熱源。雖然高功率激光可以提高印刷速度,但在高功率激光機器中,可能會有部分分辨率的妥協(xié)。最后,雖然大多數(shù)的DED操作使用金屬粉末作為原料材料,更便宜的線饋送的DED也可用。金屬線比金屬粉末便宜得多,而且金屬線比粉末更安全,更容易儲存。然而,熔化金屬絲需要更高的激光功率,這使得送絲DED系統(tǒng)更昂貴。

來源:Directed energy deposition (DED) additive manufacturing: Physicalcharacteristics, defects, challenges and applications,MaterialsToday, https://doi.org/10.1016/j.mattod.2021.03.020

參考文獻:J. Manyika, M. Chui, J. Bughin, R. Dobbs, P. Bisson, A. Marrs,Disruptive,Technologies: Advances that will Transform Life, Business, and theGlobal,Economy, McKinsey & Company, Washington DC, 2013.,G. Warwick,Aviat. Week Space Technol. 176 (11) (2014) 43–44.,M. Segrest, Printbetter parts, Efficient Plant, 17 September 2018,https://www.efficientplantmag.com/2018/09/print-better-parts/(accessed 14December 2020).

(責(zé)任編輯:admin)

最新內(nèi)容

推薦內(nèi)容

熱點內(nèi)容

最新報告:全球3D打印醫(yī)療

最新報告:全球3D打印醫(yī)療 粘結(jié)劑噴射3D打印廠商峰華

粘結(jié)劑噴射3D打印廠商峰華 一文看懂醫(yī)療3D打印分類(

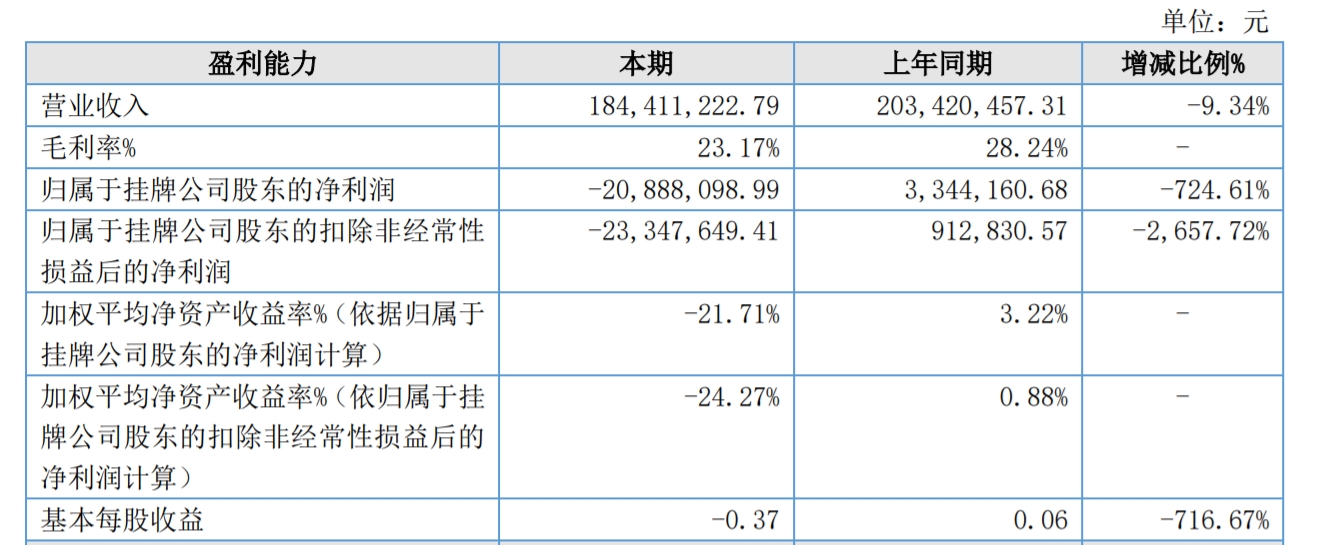

一文看懂醫(yī)療3D打印分類( 江蘇威拉里今年Q1營收破1

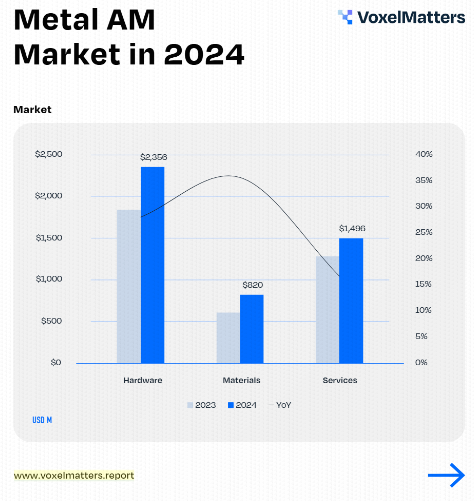

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

VoxelMatters最新報告:金 AM Research報告:3D打印

AM Research報告:3D打印 中南大學(xué)在增材制

中南大學(xué)在增材制 美國應(yīng)用科學(xué)技術(shù)

美國應(yīng)用科學(xué)技術(shù) 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術(shù)的

淺談3D打印技術(shù)的 據(jù)SmarTech評估,

據(jù)SmarTech評估,