中南大學交通院最新研究成果:多尺度建模揭示3D打印CFRP層厚-孔隙-界面協同調控機制

人工智能(AI)與機器學習(ML)技術正推動制造業革新,其中增材制造(AM)作為核心創新,通過逐層堆疊材料實現了復雜結構的定制化生產。材料擠出式3D打印技術因其低成本和高適應性,成為連續纖維增強復合材料(3DP-CFRPCs)制備的重要方法,其高強度、輕量化特性在航空航天、汽車等領域極具潛力。然而,打印過程中產生的孔隙、層間結合缺陷等微觀結構問題嚴重制約材料力學性能,而傳統實驗方法耗時耗力,亟需高效精準的計算模型替代。

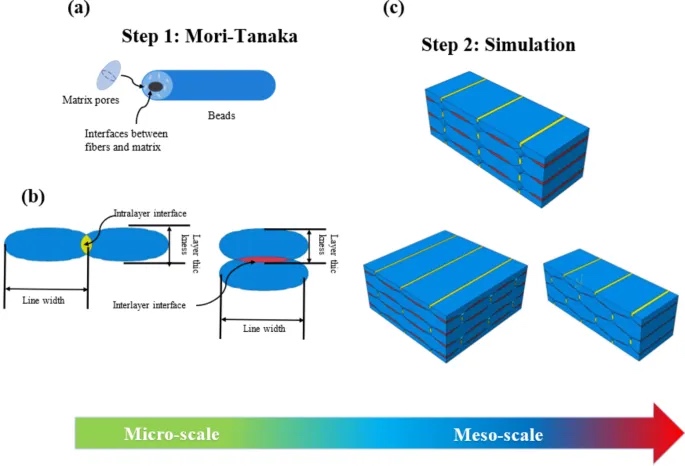

本研究聚焦3DP-CFRPCs的彈性性能優化,提出結合多尺度建模與代表性體積單元(RVE)的數值模擬方法,系統分析打印參數(如層厚、溫度、鋪層路徑)對材料性能的影響機制。通過Mori-Tanaka均質化方法量化基體孔隙效應,并利用有限元模擬揭示纖維-基體界面特性及層間結合強度的關鍵作用,旨在突破傳統實驗局限,為高性能3DP-CFRPCs的打印工藝優化提供理論支撐,推動其在工業領域的可靠應用。

研究內容與方法

研究內容

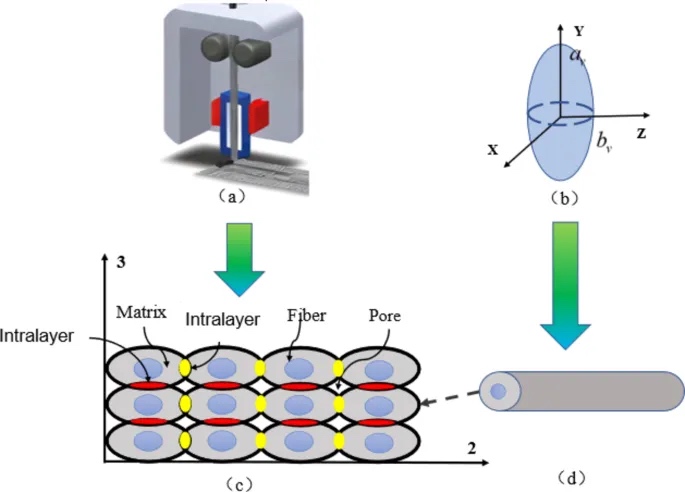

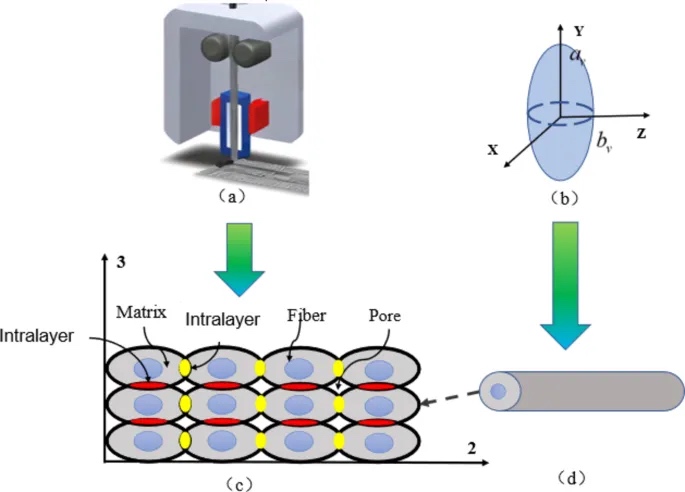

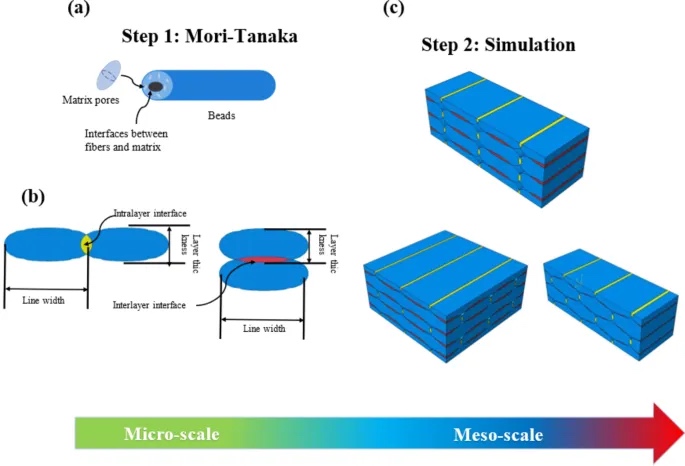

本研究圍繞3D打印連續纖維增強復合材料(3DP-CFRPCs)的彈性性能與打印參數關聯性展開,重點探究層厚(圖1a-b)

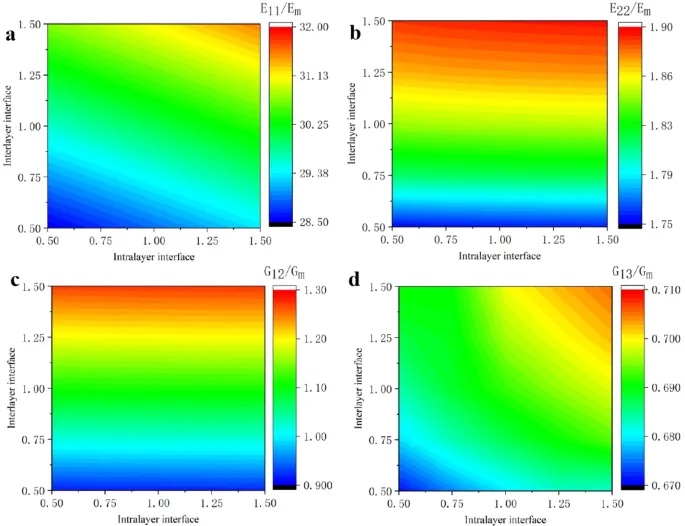

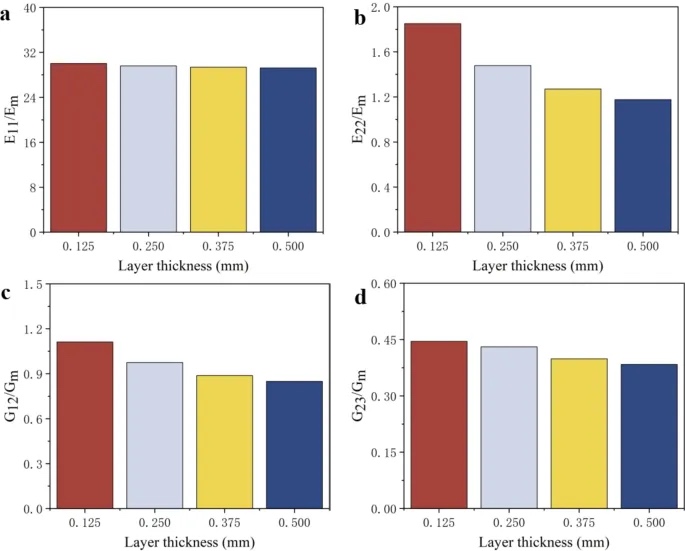

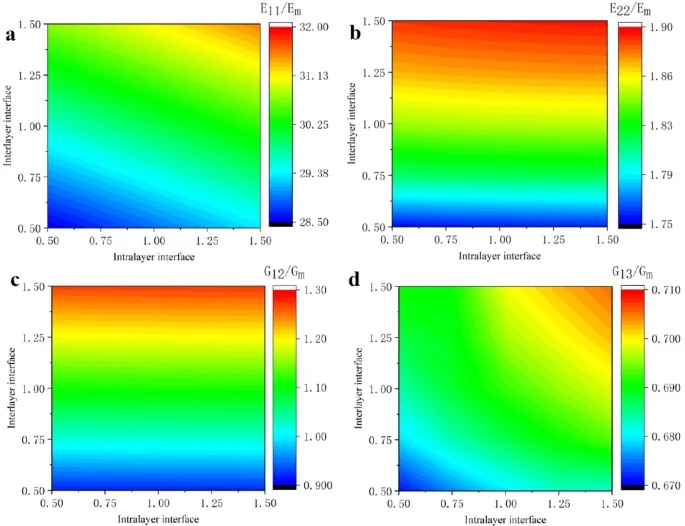

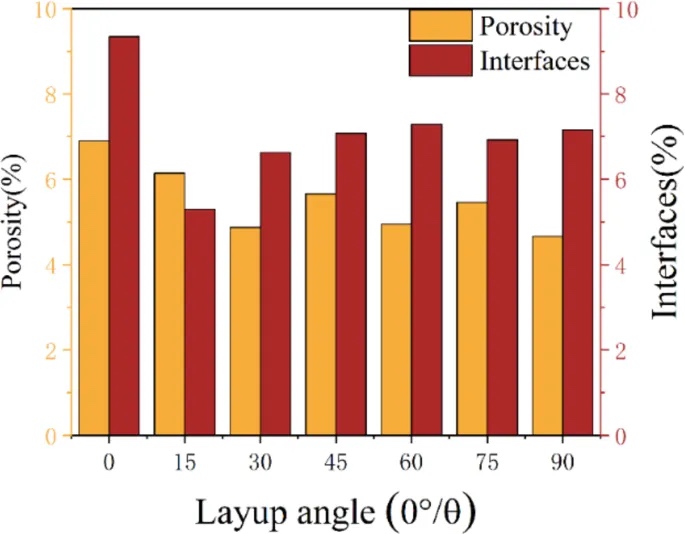

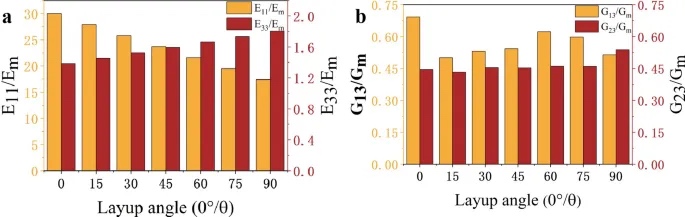

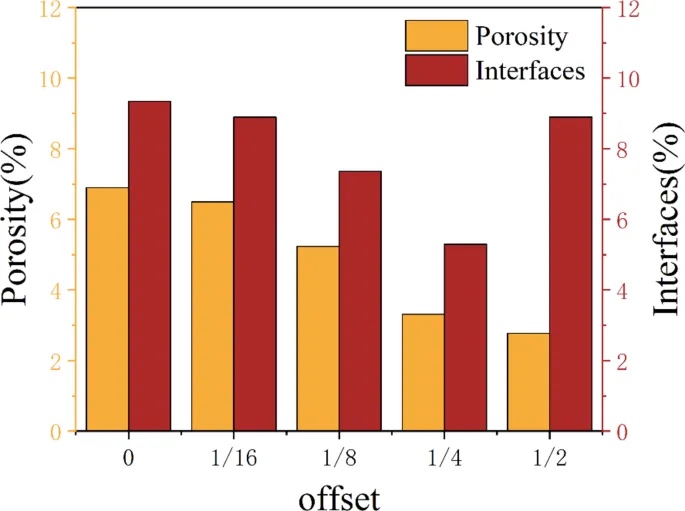

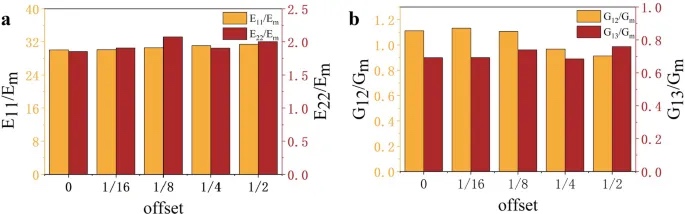

鋪層方式(圖1c)及界面特性(圖1b中黃/紅色界面)對材料剛度的影響。通過分析微觀結構(如纖維排列、孔隙形狀、層內/層間界面結合)與宏觀力學性能的映射關系,揭示了層厚增加導致的孔隙率上升、偏移鋪層對孔隙填充的優化(圖8-9),以及界面粘結強度對剪切模量的調控機制(圖5)。

研究方法

多尺度建模:

孔隙均質化:基于圖2b所示的橢球孔隙模型(長徑比α),采用Mori-Tanaka方法計算含孔隙基體的等效剛度張量,結合Eshelby張量量化孔隙形狀對柔度的影響。

RVE有限元模擬:根據圖1c的RVE單元(不同鋪層路徑)和圖3的三維RVE結構,利用ABAQUS模擬層厚(0.125-0.5 mm)、溫度(190-210°C)及鋪層角度(0°-90°)下的應力分布,通過周期性邊界條件計算彈性模量(圖4-7)

實驗驗證:基于圖1a的擠出珠微觀結構(光學顯微鏡觀測),結合ASTM D638拉伸試驗和ImageJ孔隙分析,驗證模型精度(誤差<12%)。

結果與討論

研究表明,打印層厚是影響3DP-CFRPCs彈性性能的核心因素:層厚從0.125 mm增至0.5 mm時,橫向拉伸模量下降15%-20%,主要歸因于孔隙率上升(實驗與模型誤差<6%)及層間聚合物擴散結合弱化。界面性能對剪切模量調控顯著,界面粘結強度提升1.5倍可使縱向剪切模量增加25%。偏移鋪層技術(如1/8絲寬偏移)通過優化孔隙填充和界面接觸,使橫向拉伸模量提升12%,而離軸鋪層中45°鋪層因纖維交錯增強應力傳遞,剪切模量較0°鋪層提高18%。

進一步分析指出,孔隙分布對剛度的影響呈現動態變化:低孔隙率(<2%)時纖維束間孔隙主導剛度劣化(同等孔隙率下較基體孔隙影響高30%),但隨著孔隙率增加,基體孔隙效應逐漸凸顯(孔隙率5%時二者差異縮小至8%)。與Blok等實驗數據對比顯示,模型預測誤差僅3%,驗證了多尺度建模的可靠性。研究還發現,打印溫度(190-210°C)對剛度的影響弱于層厚和鋪層方式,高溫雖可增強界面結合,但受限于纖維熱降解風險,優化窗口較窄。這些結果為3DP-CFRPCs的工藝設計提供了量化依據。

結論

研究通過多尺度建模與實驗驗證,系統揭示了三維打印連續纖維增強復合材料(3DP-CFRPCs)的彈性性能與打印參數的關聯機制。采用Mori-Tanaka均質化方法量化基體孔隙(橢球狀,長徑比α)對剛度的劣化效應,結合ABAQUS構建微觀結構RVE模型,模擬層厚(0.125-0.5 mm)、鋪層方式(單向/離軸/偏移)及界面特性對彈性模量的影響。結果表明,層厚增加導致孔隙率上升與界面結合弱化,橫向拉伸模量最大降幅達20%;偏移鋪層(1/8絲寬偏移)優化孔隙分布,提升橫向模量12%;界面粘結強度增強1.5倍可提高剪切模量25%。研究進一步指出,低孔隙率下纖維束間孔隙主導剛度損失,而高孔隙率時基體孔隙效應凸顯,模型預測誤差<12%,驗證了多尺度方法的可靠性。研究為優化打印參數(優先調控層厚與鋪層路徑)提供了理論指導,推動高性能3DP-CFRPCs的工業應用。

原始文獻:

Li, X. Multiscale computational modeling of 3D printed continuous Fiber reinforced polymer composites. Sci Rep 15, 17596 (2025).

原文鏈接:

https://www.nature.com/articles/s41598-025-01556-4

(責任編輯:admin)

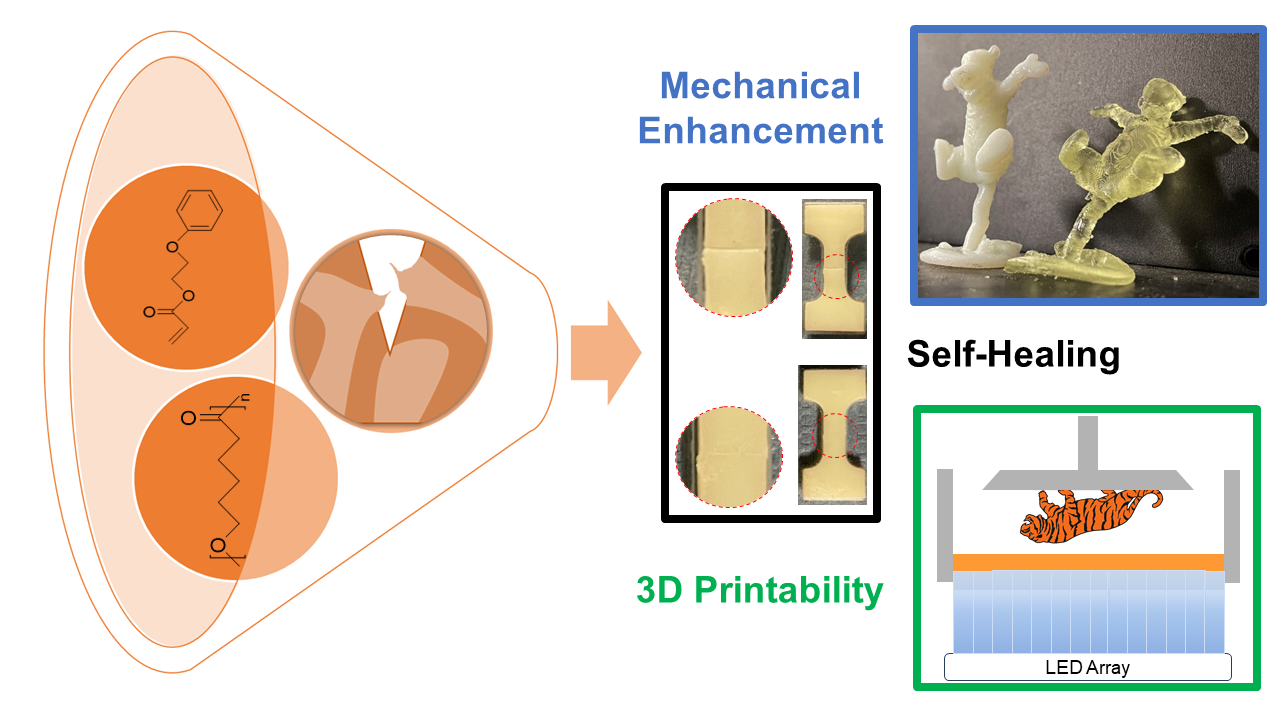

RIT 研究人員開發3D打印自

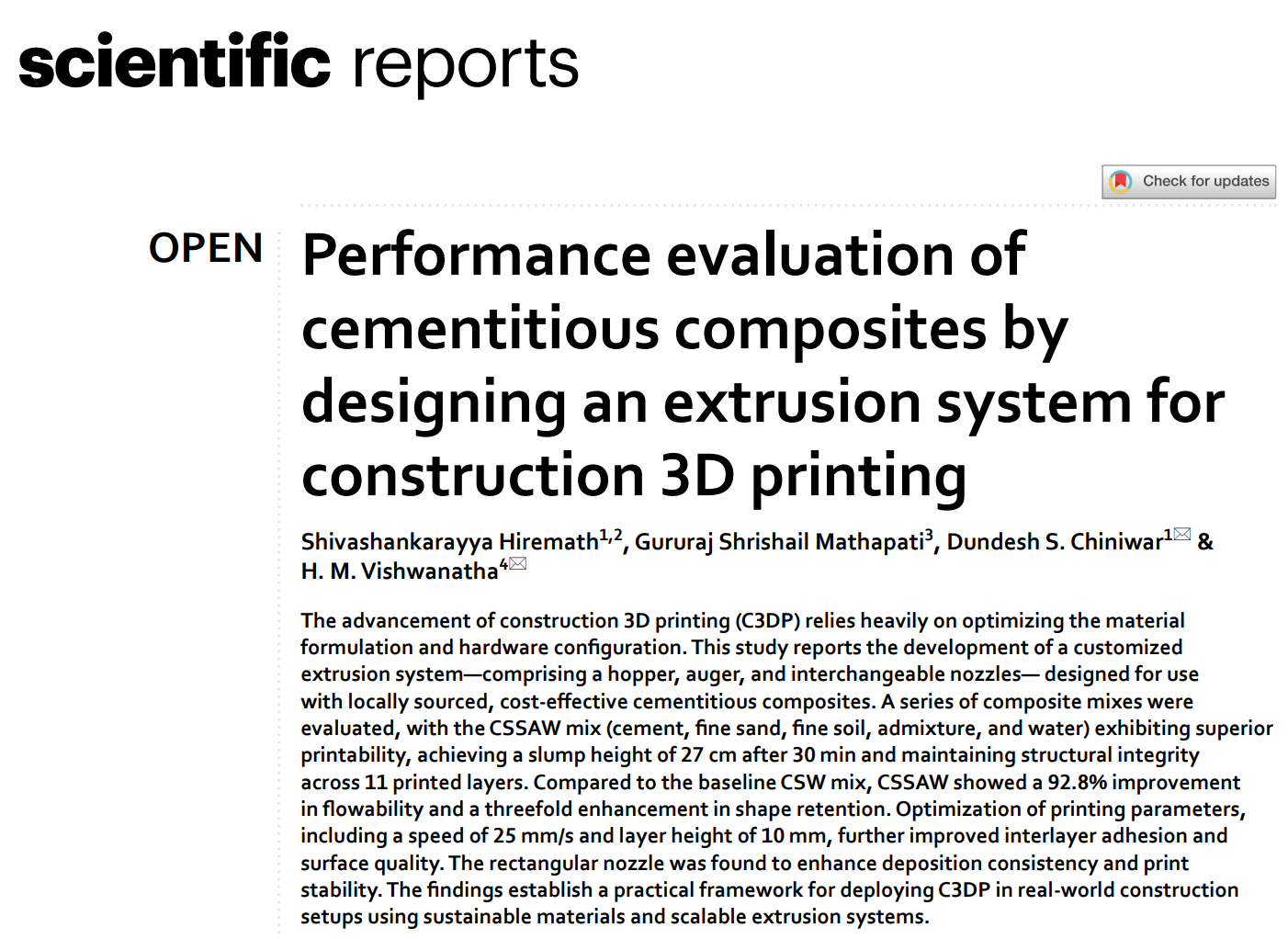

RIT 研究人員開發3D打印自 Nature子刊:印度研究團隊

Nature子刊:印度研究團隊 青島理工大學在3D打印柔性

青島理工大學在3D打印柔性 CEAD成立海事應用中心,致

CEAD成立海事應用中心,致 支持4D打印,奇遇科技DIW

支持4D打印,奇遇科技DIW 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

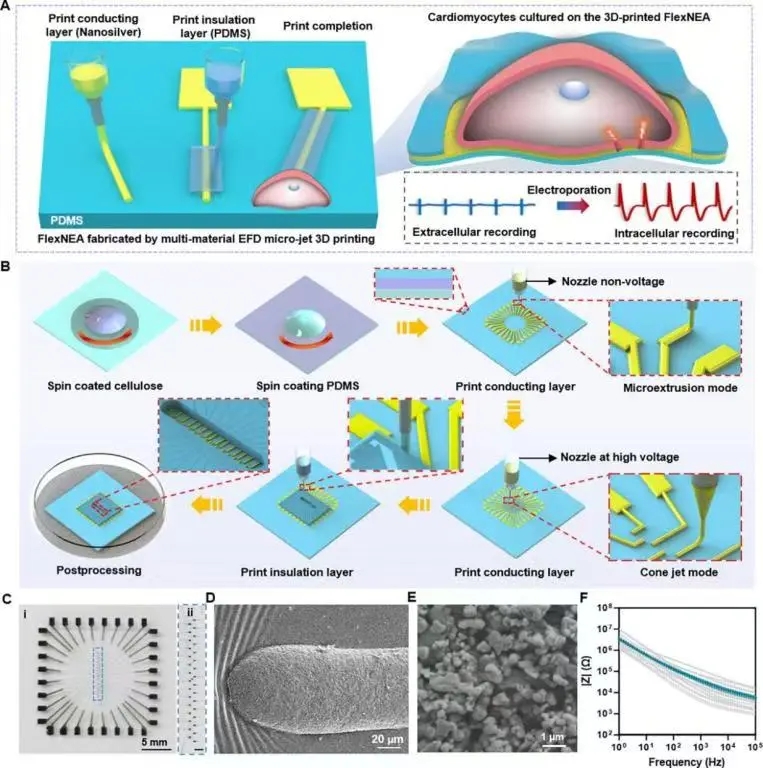

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強