突破傳統限制!浙大團隊AM:實現超韌可愈合彈性體的高精度3D打印

彈性體因其優異的彈性、回彈性和抗撕裂性能,在日常生活與工業領域應用廣泛。3D打印技術為定制復雜彈性體結構提供了新途徑,尤其在軟體機器人、電子器件和醫療設備等領域潛力巨大。然而,傳統光固化3D打印樹脂依賴高交聯共價網絡,導致材料機械性能受限(拉伸強度普遍低于30 MPa),且無法實現自愈合或形狀重構功能。盡管動態化學鍵(如受阻尿素鍵)曾被引入以提升功能性,但動態活性會隨拓撲重構逐漸失效,難以同時滿足機械強度與動態功能的需求。

浙江大學方子正研究員、吳晶軍研究員合作通過分子設計攻克了這一難題。研究團隊在光固化樹脂中創新引入酰基半卡巴肼(acylsemicarbazide)和氨基甲酸酯(carbamate)分級氫鍵體系,開發出可3D打印的超韌自愈合彈性體。該材料兼具破紀錄的機械性能(韌性達158.5 MJ m⁻³,拉伸強度49.6 MPa,斷裂伸長率1136%)和動態功能(自愈合效率95.6%),突破了強度與功能不可兼得的傳統局限。相關論文以“3D-Printing of Ultratough and Healable Elastomers”為題,發表在Advanced Materials上。

化學設計與機械性能突破

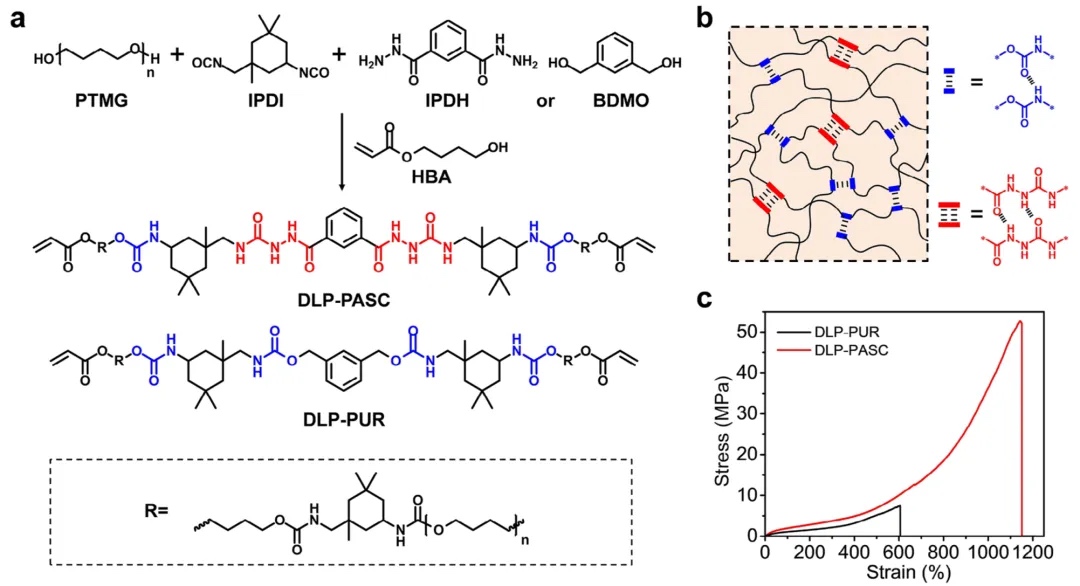

研究通過三步反應合成光固化聚氨酯-酰基半卡巴肼(DLP-PASC)前驅體:聚四氫呋喃醚二醇與異佛爾酮二異氰酸酯反應生成預聚物,再通過異酞酸二酰肼擴鏈引入酰基半卡巴肼鍵,最后用丙烯酸羥丁酯封端。分級氫鍵結構(圖1b)是其性能核心。對比實驗顯示,不含酰基半卡巴肼的對照組DLP-PUR韌性僅17.0 MJ m⁻³(圖1c),而DLP-PASC因氫鍵協同作用,在拉伸中發生應變硬化——低應變區(0–400%)模量為3.4 MPa,后續因鏈段取向結晶,強度顯著提升至49.6 MPa。

氫鍵作用與微觀機制

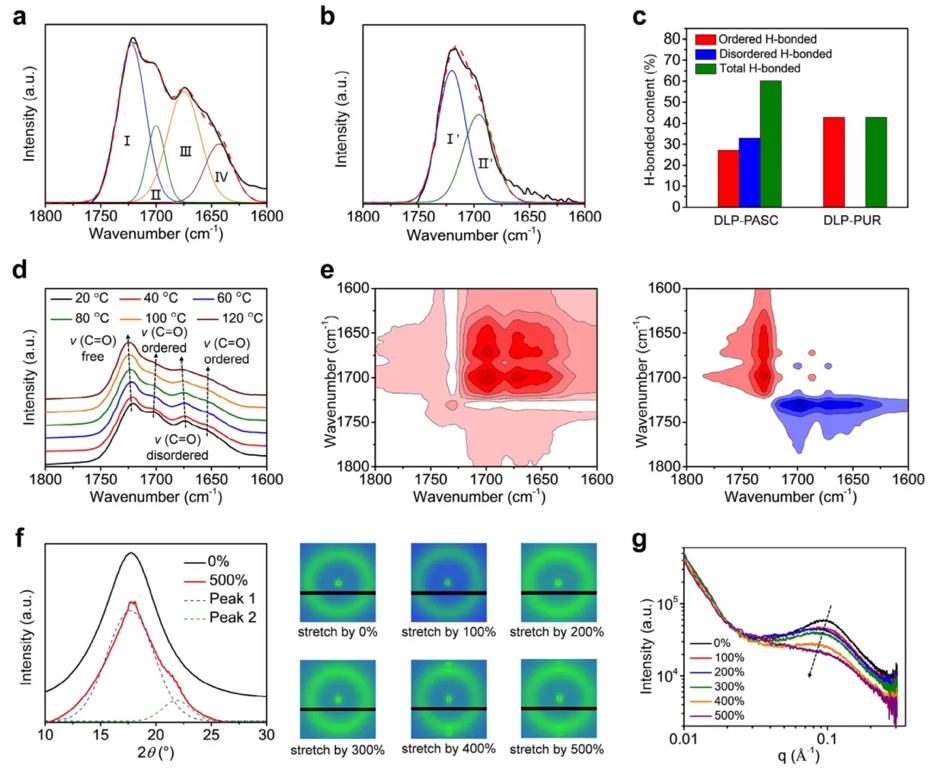

FTIR分析證實DLP-PASC的氫鍵化程度高達60.2%(對照組42.8%),其羰基峰可解卷積為四類子峰,對應自由態(1720 cm⁻¹)及有序/無序氫鍵結合態(圖2a)。變溫FTIR與二維相關光譜(2D-COS)表明,1671 cm⁻¹處的無序氫鍵歸屬于酰基半卡巴肼,具有最強相互作用(圖2d,e)。廣角/小角X射線散射(WAXD/SAXS)顯示:材料初始為無定形態(Tg≈−50°C),拉伸超500%后發生應變誘導結晶(2θ=18°/22°),同時SAXS峰從0.09 Å⁻¹移至0.08 Å⁻¹,反映氫鍵解離重組引發的微相分離結構變化(圖2f,g)。

卓越的實用性能

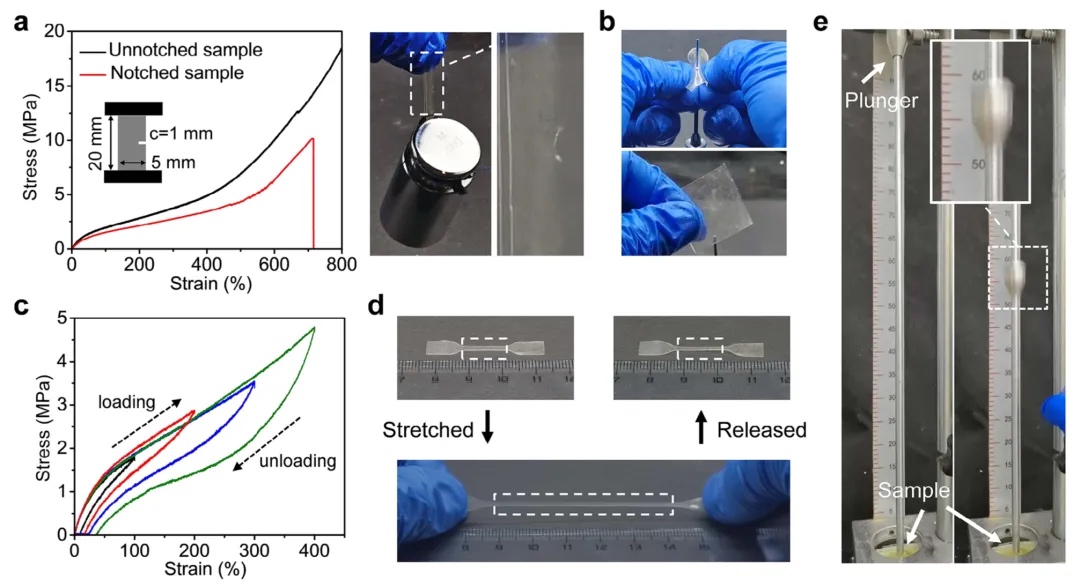

分級氫鍵與微相分離賦予材料極強損傷容限:刻痕樣品可承受716%應變并提起自重6600倍的物體(200克),斷裂能達45.1 kJ m⁻²(圖3a);0.5毫米薄膜可抵抗針尖穿刺(圖3b)。循環拉伸測試中,材料在400%應變下殘余應變僅37%,卸載后瞬間回彈(圖3c,d);垂直回彈率高達52%(圖3e),凸顯其優異能量耗散能力。

3D打印與動態功能

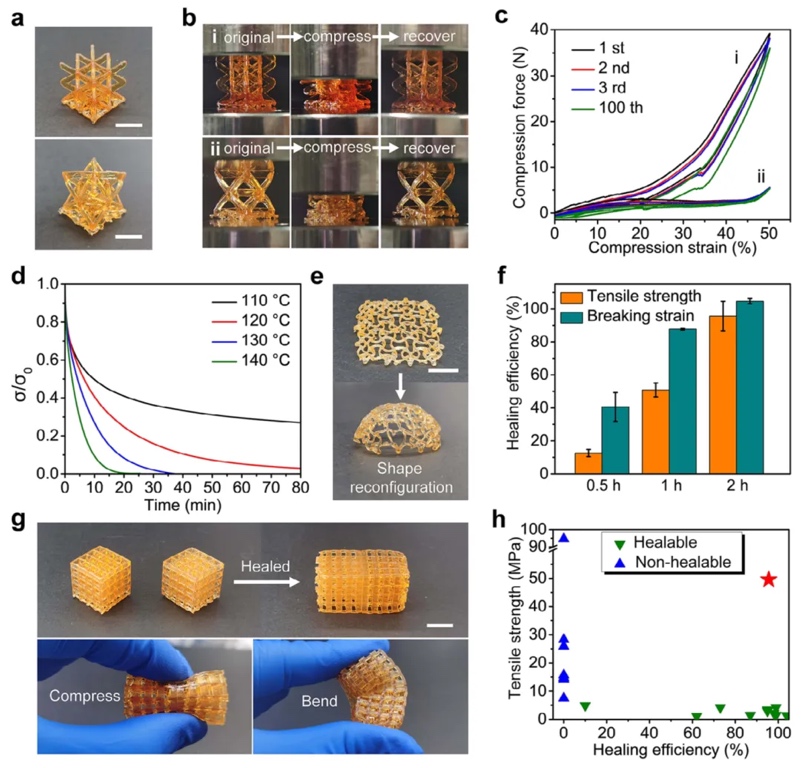

DLP打印測試顯示,前驅體在20秒內固化率達86%(圖S10),可成型100微米精度的復雜晶格結構(圖4a)。打印件經50%應變壓縮100次后仍保持回彈性(圖4b,c)。酰基半卡巴肼的動態性使材料在130°C下35分鐘內完全應力松弛(活化能83.4 kJ mol⁻¹),實現形狀永久重構(圖4d,e)。自愈合測試中,斷裂樣品經130°C/2小時愈合后,拉伸強度恢復率達95.6%(圖4f),支持多部件集成組裝(圖4g)。與現有技術對比,其強度超出同類可愈合彈性體10倍以上(圖4h)。

總結與展望

該研究通過分級氫鍵策略,首次在光固化3D打印彈性體中同步實現超強韌性與動態功能。這種分子設計兼容數字光處理技術,為制造復雜可修復柔性器件(如軟體機器人、驅動器)開辟了新路徑。未來有望推動高附加值應用領域的技術革新。

(責任編輯:admin)

Aibuild發布業界首個專為D

Aibuild發布業界首個專為D Firestorm Labs與達成惠普

Firestorm Labs與達成惠普 Nature Communications:

Nature Communications: 3D生物打印技術革新傷口護

3D生物打印技術革新傷口護 AMFG 推出Sentinel AI智能

AMFG 推出Sentinel AI智能 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強