增材制造用原位陶瓷強化高強鋁合金

近年來3D打印技術發展突飛猛進,先進粉末制備技術是3D打印的基石,開發新的適用于 3D 打印的粉末材料尤為重要。傳統鋁合金粉末存在激光吸收率低、粘度較大、衛星粉多、生產效率低等問題,3D打印工藝的開發難度很大,且打印件的綜合性能很差,應用場景十分有限。

江蘇威拉里新材料科技有限公司、上海交通大學王浩偉教授團隊和安徽相邦復合材料有限公司三方深度合作,在材料體系開發和制粉工藝研究等方面進行了大量研究,成功開發出適用于3D打印的高性能陶鋁復合材料粉末。其打印件的最大抗拉強度超過540MPa,最大斷裂伸長率超過15%。

產品規格:116mm×28mm×12mm

粉末牌號:FCA101Y-10

性能指標:模量>85Gpa

雙方技術團隊結合陶鋁復合材料的自身特點,從專用設備、工藝調控、材料組分一體化設計三方面入手:

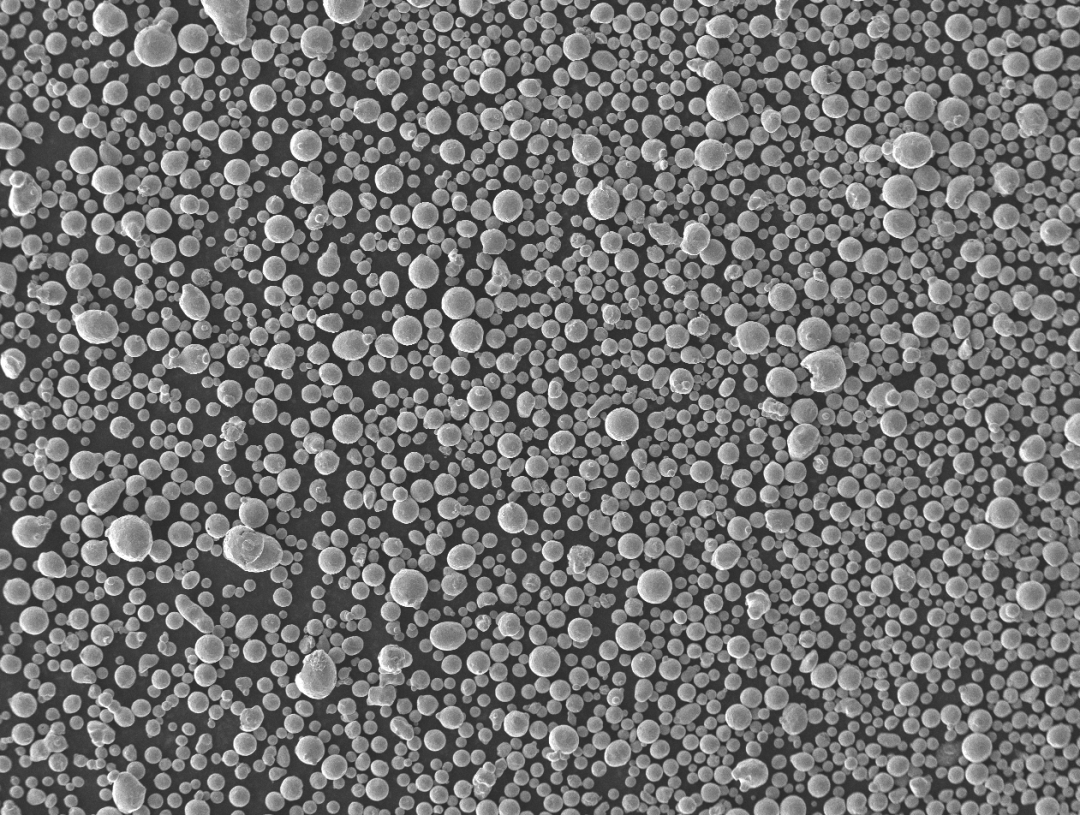

1. 在專用設備設計上,優化溫控系統、排氣系統和霧化系統,并設計了專用的粉末后處理工藝,大幅減少衛星球和空心球的比例,將粉末的霍爾流速縮短到75s/50g以內,松裝密度提升到1.4g/cm3以上;

2. 通過全工藝流程控制,大幅提高了粉末成分、粒度及氧含量等關鍵指標的批次穩定性;

3. 引入TiB2納米顆粒的二次熔煉控制技術,配合成分設計,使TiB2強化相在制備原料、生產粉末和打印成件的過程中,均能維持在相同的狀態,不僅克服了鋁合金激光吸收率低的問題,還可以形成超細等軸晶結構,解決了陶鋁復合材料工業化連續生產難題。

在已有從批量化打印案例中,無論是進口還是國產的設備,陶鋁粉末的打印性能都非常優秀,甚至超出稀土強化的高強鋁合金。

在實際打印的過程中,由于強化相TiB2是從基體中原位生長的,與基體之間的界面不存在潤濕性的問題,能夠形成強化學鍵,因此合金組織能夠呈現平均晶粒尺寸<500nm的超細晶結構,大幅強化了合金的綜合力學性能,并使工件的組織表現出一流的各向同性性能。

同時,通過調整的激光功率、掃描速度和方式等打印參數,能夠在工件在兩向上均產生細小均勻的等軸晶,將兩向力學性能差縮小到5%以內,以滿足大型復雜結構的成型要求。

(責任編輯:admin)

發布高導熱鋁合金球形粉末

發布高導熱鋁合金球形粉末 EOS 推出兩種新型金屬材料

EOS 推出兩種新型金屬材料 EOS推出100%再生鋁AlSi10M

EOS推出100%再生鋁AlSi10M Metalysis將新型金屬合金

Metalysis將新型金屬合金 抗拉強度1265MPa,1,700

抗拉強度1265MPa,1,700  Protolabs重組期間關閉德

Protolabs重組期間關閉德 3D Systems 推出

3D Systems 推出 新加坡制造技術研

新加坡制造技術研 福特汽車和ExOne

福特汽車和ExOne APWORKS合金金屬3

APWORKS合金金屬3 澳州皇家墨爾本理

澳州皇家墨爾本理 美國空軍理工學院

美國空軍理工學院