頂刊《PMS》增材制造多孔金屬材料的性能及應用綜述

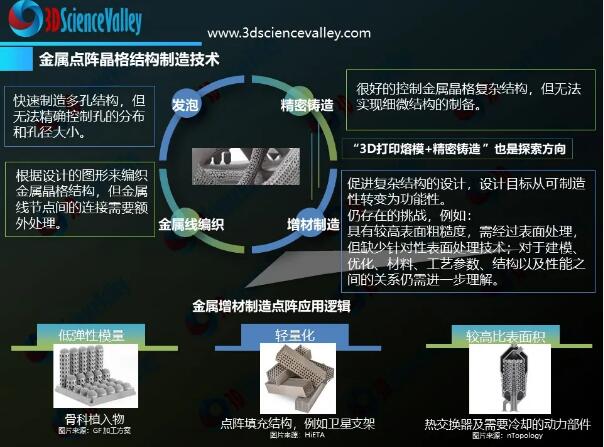

增材制造(AM) -3D打印技術已經在工業上得到了廣泛的采用和發展。這項技術可以提高具有復雜幾何形狀的工程材料的設計自由度,其中蜂窩或晶格結構在廣泛的應用中特別有前途。這些材料類似于隨機泡沫,在過去幾十年中發現了許多工業應用,但規則的蜂窩結構對通過增材制造成為可能的制造結構具有更高程度的控制。

這些結構化的多孔材料具有可針對特定應用進行微調的特性(機械性能、滲透性、熱特性等)。與隨機結構相比,對此類結構的設計和制造的控制開辟了新的應用可能性,并使一系列新產品和功能成為可能。隨著金屬增材制造技術日趨成熟并越來越多地被各個行業采用,并且隨著增材制造設計能力的提高,這種潛力才剛剛開始實現。

本期的谷.專欄將分享一篇在國際頂刊“Progress in Materials Science” 中發表的綜述論文。該論文總結了AM 晶格結構的獨特性,以及迄今為止這些特性如何成功用于特定應用,并強調了在不久的將來可能感興趣的各種應用領域。

doi.org/10.1016/j.pmatsci.2021.100918

增材制造(AM) 是所有制造過程的術語,這些制造過程通過增量材料,使用數字設計模型來構建零件。根據 ASTM ISO 52900 術語標準 ,增材制造分為七種工藝類別,可使用的材料種類繁多,包括高端工程聚合物、金屬、陶瓷等。

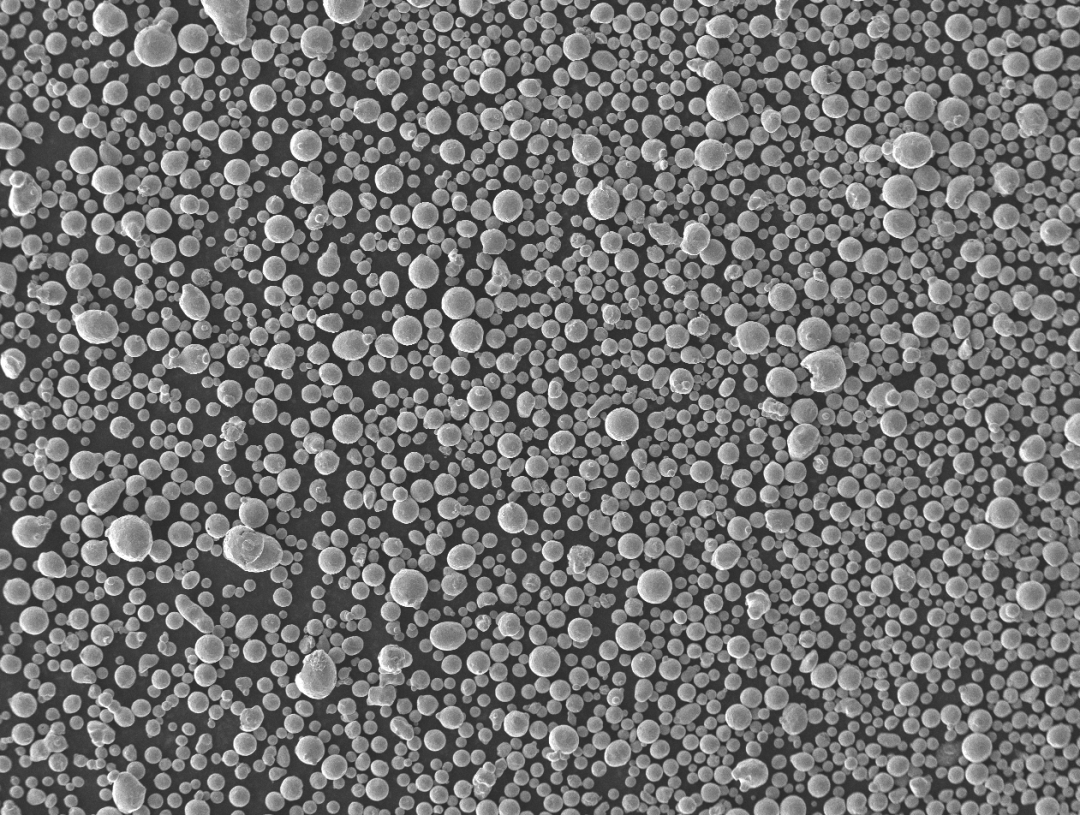

激光粉末床融合 (L-PBF) 工藝現已在工業中廣泛采用,并已達到較高成熟,具有出色的零件質量,制造多種流行的金屬合金。L-PBF 工藝使用高功率聚焦激光束熔化粉末軌跡,軌跡重疊并逐層處理,直到組件完成。由于典型的軌道寬度為 0.1-0.2 毫米,因此可以制造高度復雜的結構。

逐層處理允許在許多情況下無法通過任何其他制造方法實現的復雜性。在最新的商業系統中,典型的最大零件尺寸達到 300 毫米甚至更大。這種尺寸和分辨率范圍為關鍵部件的生產提供了許多與行業相關的機會,在優化的復雜幾何形狀中,在較短的交貨時間內,使該技術與航空航天、醫療、汽車和一般制造行業相關。

AM 的主要優勢包括多個零件的整合(零件之間的連接更少)、小批量零件的交貨時間更短、易于設計迭代和針對特定短期或獨特應用的定制設計,以及太難或太復雜的設計以前用傳統制造方法制造成本高(甚至不可能)。復雜性是汽車和航空航天輕量化設計的關鍵驅動因素,因為可以制造優化的幾何形狀,以最大限度地減少質量,同時在預期負載下表現同樣出色。這些優化的幾何形狀可能包括遵循預期載荷路徑的彎曲結構,在低應力區域沒有材料。

這種方法已經在部分規模的拓撲優化和仿生工程設計的許多例子中得到了成功的證明。 當預期負載眾所周知時,這種拓撲優化的體結構是一個不錯的選擇,并且有望用于許多應用,尤其是那些涉及輕量化應用的應用。這些結構通常可以使用傳統制造方法制造(以稍微較低的復雜性),但由于復雜性增加,這對于此類傳統工具來說通常更昂貴或更具有挑戰性。在 AM 中,復雜性是“免費的”,與不太復雜的部件相比,利用這種復雜性沒有額外的成本。因此,最佳利用可用的復雜性通常是增材制造優于傳統制造的財務和性能優勢的關鍵,因此有興趣充分利用增材制造中的復雜性。大多數關于增材制造零件結構完整性設計和評估的可用文獻都集中在具有簡化幾何不連續性的散裝材料和組件上。盡管上述研究在處理大塊機械部件和結構時非常重要,但將它們擴展到其他領域(如超材料)可能具有挑戰性。

廣泛的可用蜂窩設計以及使用增材制造在 3D 中精確定制其設計、密度和其他屬性的能力為這些結構在工業相關產品和零件中的應用提供了新的機會。它們在醫療植入物中的應用得到廣泛認可,在過去十年中學術界對醫療植入物中的晶格進行了廣泛的回顧。除了醫療應用外,它們在輕量化方面的應用也得到了廣泛認可,并引起了航空航天和汽車行業的極大興趣。

在這些努力中,在理解 AM 晶格結構的特性及其對特定應用的約束或限制方面取得了很大進展,而文獻綜述經常提到晶格結構的各種潛在應用。然而,到目前為止,該文獻還沒有廣泛考慮晶格結構的廣泛潛在應用,大多數討論是關于它們在植入物中的使用以及它們針對該特定應用的優化。更一般地說,在過去的二十年里,多孔隨機泡沫在工業中發現了許多其他應用和 AM 晶格結構有可能在各種類似的應用中勝過這些。為了達到這種性能水平,必須將對增材制造的深入理解與對晶格結構設計、可制造性和測試的同樣深刻理解相結合。由于迄今為止在各種研究中報告的廣泛不同的結果,晶格結構的機械性能和疲勞性能仍然是一個有效的問題。

一般來說,對于金屬 AM 工業應用,需要一種結合材料、結構、設計和工藝知識的整體方法來實現特定的所需性能。除了材料選擇和制造質量外,晶格結構的設計選擇是其在工業中成功實施的關鍵。這包括了解應用要求以及如何為每個特定應用選擇或優化蜂窩結構,這是當前論文的重點。因此,本文采用了一種獨特的以應用為中心的方法,重點關注晶格結構的可實現特性以及如何針對特定應用優化這些特性,回顧了迄今為止每個應用領域文獻中報道的成功案例。

相關研究成果以題“Properties and applications of additively manufactured metallic cellular materials: A review”發表在國際頂刊材料綜述“Progress in Materials Science”上。

由金屬AM制造蜂窩結構提供了一種全新的范例,其屬性和功能現在才開始被利用。由于這些結構的許多獨特性能可以調整和精確控制,因此它們在新應用中存在巨大的未開發潛力,包括低質量、設計的機械性能、高表面積、滲透性、能量和沖擊吸收、隔熱和熱機械性能和多得多。在討論相關應用時,該評論提供了一些在此背景下的設計能力和可實現的特性的見解。

盡管金屬 AM 晶格結構具有所有潛在優勢,但它們可能不適合某些情況或應用,并且在某些情況下可能會產生比隨機泡沫更差的結果。這些包括事先不知道載荷方向的情況——例如,架構晶格在特定方向上具有卓越的性能,但通常具有高度的各向異性。已經討論了商業金屬 AM 系統的制造限制,這些限制可能會導致意外錯誤或問題。在某些應用中,例如在醫療植入物中, 孔隙空間中的粉末截留是一個已經確定的關鍵問題,其中包括許多其他問題。與所有新技術和工程方法一樣,蜂窩結構的設計和制造需要仔細考慮和質量控制。在這種情況下,還有一節專門討論設計和制造方面的考慮。

圖1 (A) 骨組織的多孔晶格結構;(B) 模仿天然骨小梁結構的三重周期性最小表面 (TPMS) 人工細胞材料;(C) 天然和 (D) 人造蜂窩結構。

圖1 (A) 骨組織的多孔晶格結構;(B) 模仿天然骨小梁結構的三重周期性最小表面 (TPMS) 人工細胞材料;(C) 天然和 (D) 人造蜂窩結構。

圖2 晶格結構的各種架構 (A) 基于支柱的晶格單元顯示在前三行中;(B) 骨架和 (C) 基于片的三重周期性最小曲面 (TPMS)。

圖2 晶格結構的各種架構 (A) 基于支柱的晶格單元顯示在前三行中;(B) 骨架和 (C) 基于片的三重周期性最小曲面 (TPMS)。

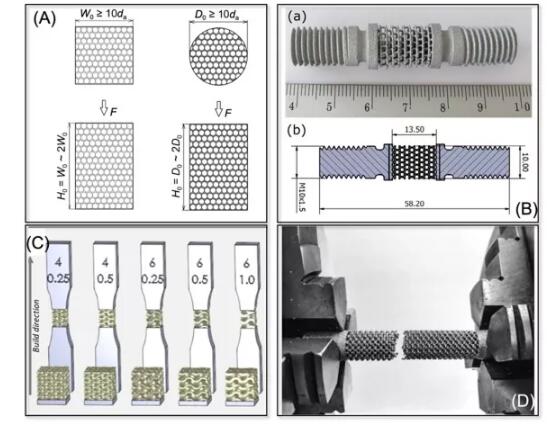

圖3 (A) 根據 ISO 13314 進行壓縮-壓縮測試的試樣幾何形狀。文獻中提出的帶有螺紋端 (B) 和實心平端 (C) 的試樣幾何形狀,用于進行單軸拉伸準靜態和疲勞測試。(D) 用于準靜態扭轉試驗的實心圓柱端試樣。

圖3 (A) 根據 ISO 13314 進行壓縮-壓縮測試的試樣幾何形狀。文獻中提出的帶有螺紋端 (B) 和實心平端 (C) 的試樣幾何形狀,用于進行單軸拉伸準靜態和疲勞測試。(D) 用于準靜態扭轉試驗的實心圓柱端試樣。

圖 4 (A) 金屬蜂窩材料壓縮測試的典型實驗應力-應變曲線,在這種情況下,是由 L-PBF 制造的 Ti6Al4V 骨架陀螺晶格,密度為 12.5%。初始彈性響應之后是 20 MPa 的第一個屈服點,之后是一個具有大約 15 MPa 附近恒定應力的平臺區域,該區域持續到高應變,最終完全致密化和應力增加;(B) 不同密度蜂窩結構的應力-應變曲線:更高的晶格密度導致彈性區域的初始剛度增加,屈服強度更高,相應的平臺應力也更高。由于存在更多的材料,對于更高密度的樣品,在更小的應變下發生完全致密化。

圖 4 (A) 金屬蜂窩材料壓縮測試的典型實驗應力-應變曲線,在這種情況下,是由 L-PBF 制造的 Ti6Al4V 骨架陀螺晶格,密度為 12.5%。初始彈性響應之后是 20 MPa 的第一個屈服點,之后是一個具有大約 15 MPa 附近恒定應力的平臺區域,該區域持續到高應變,最終完全致密化和應力增加;(B) 不同密度蜂窩結構的應力-應變曲線:更高的晶格密度導致彈性區域的初始剛度增加,屈服強度更高,相應的平臺應力也更高。由于存在更多的材料,對于更高密度的樣品,在更小的應變下發生完全致密化。

(責任編輯:admin)

發布高導熱鋁合金球形粉末

發布高導熱鋁合金球形粉末 EOS 推出兩種新型金屬材料

EOS 推出兩種新型金屬材料 EOS推出100%再生鋁AlSi10M

EOS推出100%再生鋁AlSi10M Metalysis將新型金屬合金

Metalysis將新型金屬合金 抗拉強度1265MPa,1,700

抗拉強度1265MPa,1,700  Protolabs重組期間關閉德

Protolabs重組期間關閉德 3D Systems 推出

3D Systems 推出 新加坡制造技術研

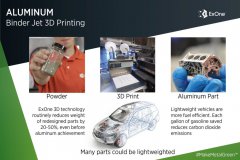

新加坡制造技術研 福特汽車和ExOne

福特汽車和ExOne APWORKS合金金屬3

APWORKS合金金屬3 澳州皇家墨爾本理

澳州皇家墨爾本理 美國空軍理工學院

美國空軍理工學院