現代內燃機增材制造技術(2)

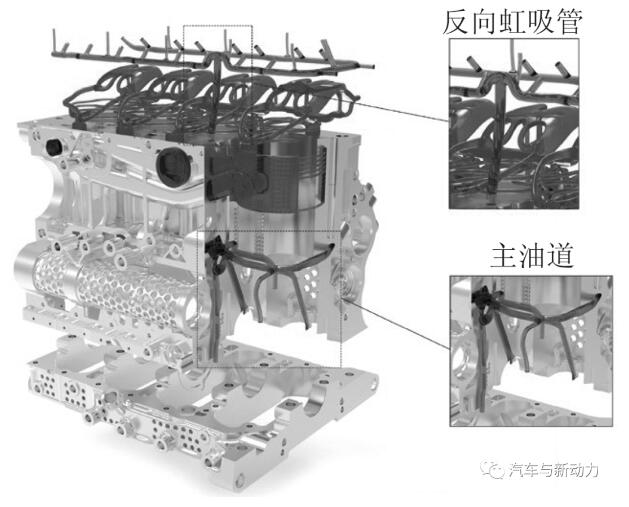

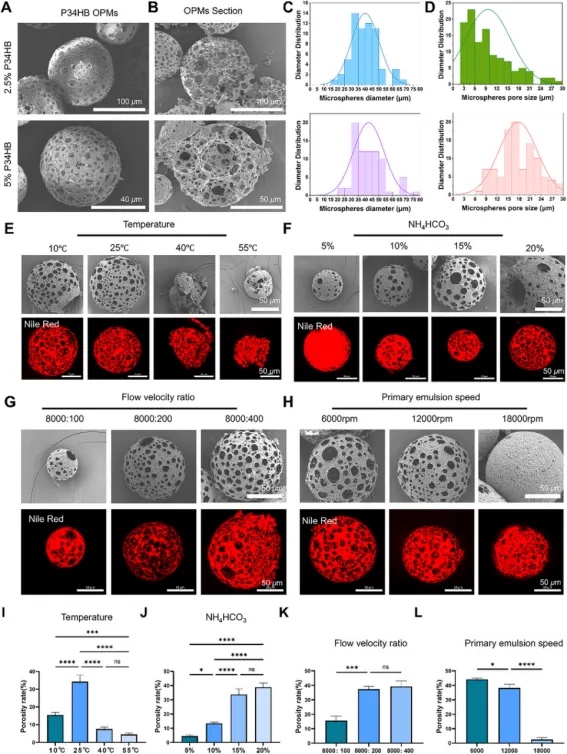

研究人員采用機油循環概念的主要目標是減少壓力損失,以便使發動機在正常運行和冷起動期間,具有更強的性能優勢。通過采用AM技術,研究人員設計出了無明顯偏轉現象的新型油道方案(圖5)。氣缸蓋和曲軸箱中的油道(直徑范圍為3~8 mm)可實現直接打印。彎曲的通道和平緩變化的橫截面會使氣缸蓋和曲軸箱內部管道系統的壓力損失降低約22%。

研究人員通過采用反向虹吸管,以防止主油道在非工作時間排放機油,從而改善了冷起動期間的配氣機構組件的供油效果(圖5)。

最初的拓撲研究表明,帶有空心隔板的曲軸箱具有足夠高的剛度。隨后,研究人員對設計方案進行了調整,將曲軸箱的中空部分設計為回油通道。

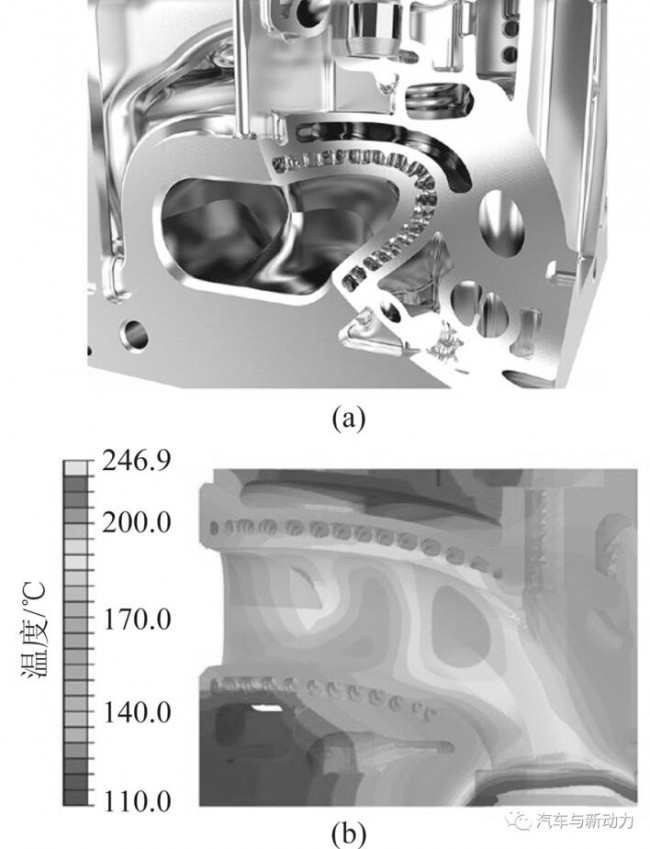

AM技術的設計自由度有利于研究人員直接將各種結構集成到生產過程中。研究人員有針對性地對具有氣隙和較少導熱橫截面的絕緣晶格元件進行了設計,從而優化了排氣道的隔熱效果(圖6),并可減少進入氣缸蓋冷卻液的排氣熱量。在額定功率條件下,該隔熱系統可使流入氣缸蓋的熱流量減少5%。這可以縮短排氣后處理系統的預熱時間,并提高渦輪入口溫度。

通過有限元分析,研究人員對排氣道主要結構的分布情況進行了優化,目的是在材料邊界范圍內使排氣道壁溫實現最大化,同時使壁溫分布更均勻。最高壁溫會達到約200 ℃,仍遠低于材料極限溫度。

德國Fraunhofer化學技術研究所的研究人員選用了鋁塑混合設計方案,并對由高性能纖維增強復合材料制成的曲軸箱進氣側和排氣側的側壁進行了優化。大量塑料組件是由玻璃纖維增強的酚醛樹脂模制化合物注塑而成。研究人員選擇了熱固性塑料作為材料,這是由于其密度較低,對油和乙二醇具有較好的耐腐蝕性,同時具有良好的機械性能,并能承受較高的工作溫度,幾乎沒有發生蠕變的趨勢。

熱固性側壁結構的設計重點是需要采用功能高度集成的輕質結構設計方案。冷卻液通道、機械驅動的水泵、機油濾清器、機油冷卻器,以及冷卻液的分配模塊等均集成在該結構中。

研究人員為1款曲軸箱的側壁選用了玻璃纖維增強酚醛樹脂材料,使其質量比采用傳統鋁側壁的曲軸箱要輕15%,同時研究人員選用了硅基粘合劑來密封冷端。與其他粘合劑相比,該粘合劑具有更高的斷裂延伸率,可以補償熱固性塑料與鋁的不同熱膨脹特性。通過采用自成型螺栓,研究人員直接將冷端的側壁固定在曲軸箱上。

為了改善噪聲-振動-平順性(NVH),研究人員采用了振動解耦元件,并將熱端(排氣側)的側壁安裝到曲軸箱上。這些解耦元件可通過螺栓固定在鋁材料上,并通過彈性體將熱固性側壁壓緊在曲軸箱上。研究人員采用彈性密封件對熱端與曲軸箱進行了密封。熱端和冷端采用了不同的連接技術,研究人員由此可以在LeiMot原型機的基礎上比較這2種連接技術。

在發動機運行時,局部較弱的結構元件具有較高的振動幅度,這對輕型發動機項目是1項重要挑戰。針對動態結構的計算表明,研究人員需要加強曲軸箱的扭轉運動和剪切運動。因此,從最初的發動機概念開始,研究人員就持續對其NVH特性進行了評估,并將其結果用于設計和耐久性計算中。

LeiMot曲軸箱增加了針對氣門罩和油底殼的輻射現象,而發動機的主要聲輻射常出現在上述部件中。應注意的是,新型曲軸箱側蓋不會增加空氣傳播的噪聲輻射。研究表明,分離后的側蓋與牢固連接的側蓋之間的差異可忽略不計,并且不會產生明顯的共振現象。氣門罩和油底殼的輻射仍占據主導地位。

研究人員通過優化,使曲軸箱質量減少超過21%,并與空氣A加權噪聲聲壓級增加的2.3 dB形成了對比。減少的質量是主要激勵來源之一。通過隔板之間的加強肋和平衡軸周圍的管狀結構,研究人員可以對附加剪切模式進行調整,從而使固有頻率維持在1 100 Hz左右。

研究人員通過采用LPBF等新制造工藝,可進一步減輕柴油機質量。與現有的大眾EA288 evo系列2.0 L柴油機相比,LeiMot研究項目可使氣缸蓋和曲軸箱的質量減輕約21%。

除了減輕質量之外,參與LeiMot項目的研究人員還通過采用以下措施來提高整機效率:(1)減少水泵和機油泵所消耗的功率;(2)改善活塞-缸套組件的摩擦;(3)通過排氣道隔熱降低冷起動時的排放;(4)通過排氣道隔熱提高渦輪增壓器的渦輪功率。

2021年,FEV公司將制造出5個LeiMot產品原型,并通過機械和熱力學試驗對其進行檢驗。LeiMot研究項目有力證明了新制造工藝的設計可行性。此外,該項目還有助于研究人員探索用于內燃機開發的新方法。

在中短期內,大批量通過AM技術生產的組件(例如LeiMot研究項目所開發的組件)依然很難與大眾市場的傳統制造工藝進行競爭。在飛機部件制造等小批量生產過程中,AM技術已成功應用于小型部件中。AM技術也可以為傳統制造工藝帶來好處,例如可將用于砂芯的花絲結構集成到傳統鑄造工藝中。

未來,研究人員還可以采用混合解決方案,將AM技術與傳統制造工藝結合在一起,從而進一步提升制造品質。

(責任編輯:admin)

Himed評估不同噴砂磨料在3

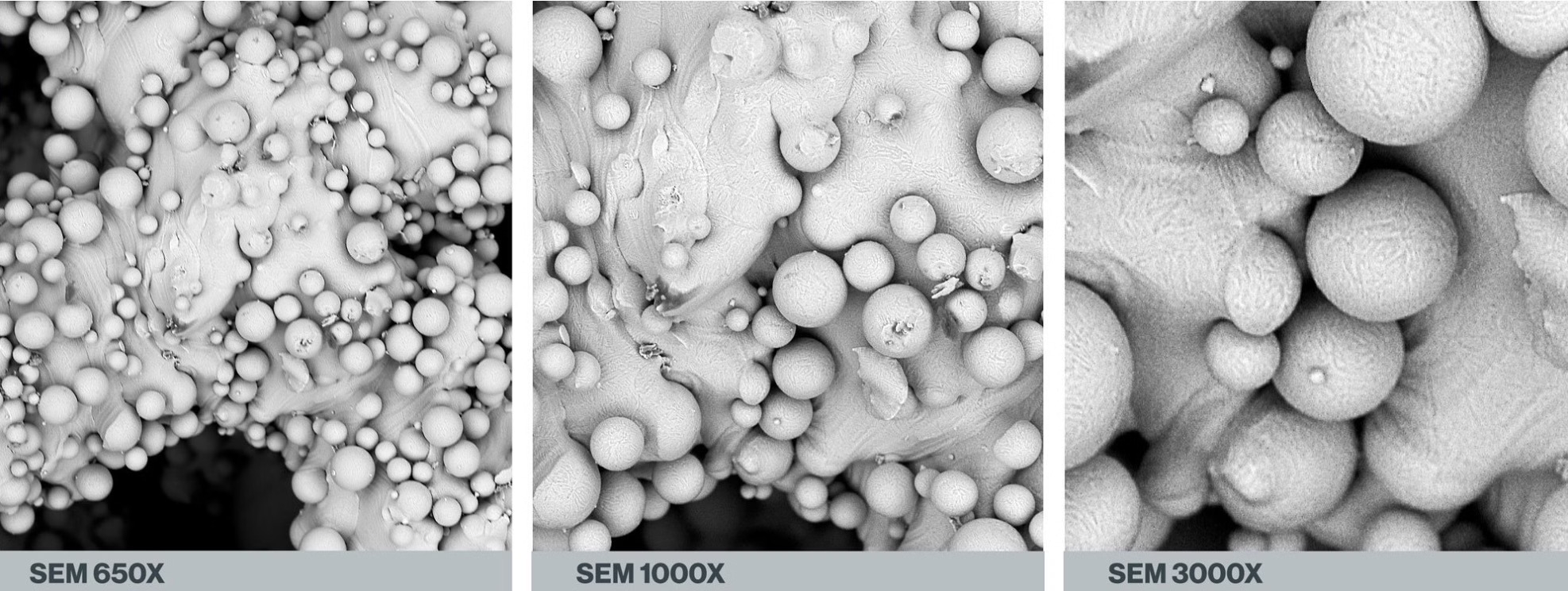

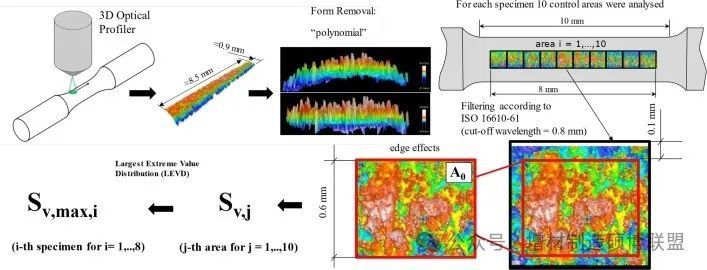

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

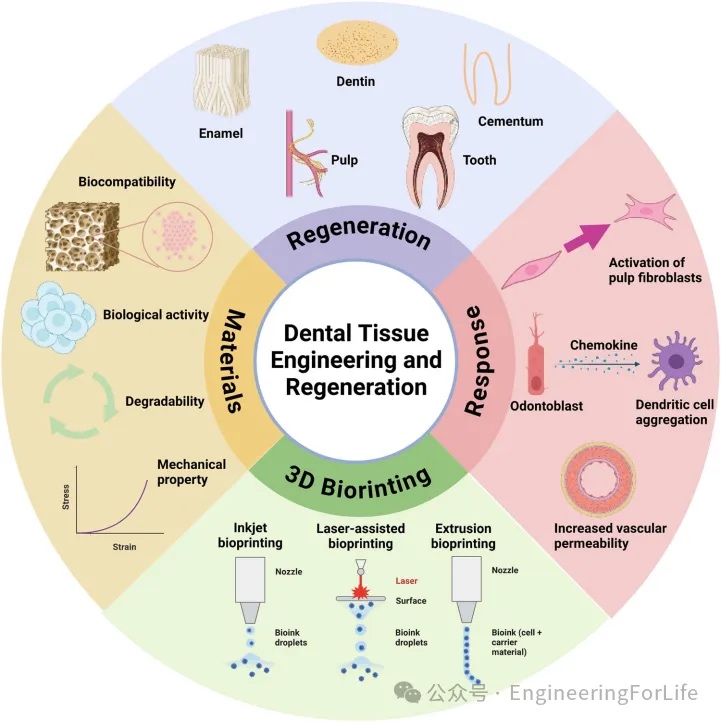

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復