(三)導電材料的增材制造及全篇總結:3D打印+拓撲優化=下一代電機(2)

AM增材制造銅部件在生產更有效的電機繞組和熱交換器方面具有顯著優勢。

l 電機繞組

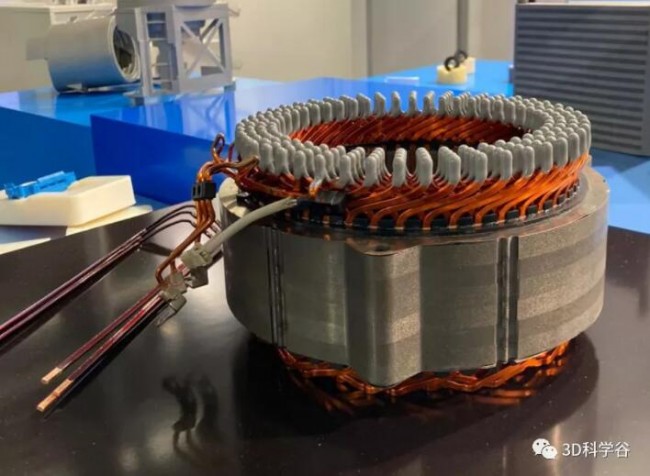

根據3D科學谷的市場觀察,電動汽車的電動機定子繞組的開發通常是眾所周知的瓶頸,3D打印幾乎無需模具就可以避免這種開發障礙。由于傳統的生產涉及復雜的彎曲和焊接過程,3D打印帶來的時間節省尤其是在所謂的發夾式繞組上得到了回報。本期,3D科學谷通過對銅在3D打印電動汽車的電動機定子繞組的最新發展,與谷友共同來感知3D打印如何成就電動汽車電驅動關鍵組件。

電動機的最大輸出功率由于其預熱而受到限制,例如由于允許的繞組溫度而受到限制。通常有兩個提高功率限制的杠桿:首先,以相同的功率減少損耗,其次,改善散熱。繞組的設計在這里起主要作用,因為它是主要的熱源。

經典的圓線繞組有許多限制:銅導體,繞組工藝和槽口幾何形狀必須匹配。彼此纏繞的導體形成牢固的圖案。此外,圓形導線(經典的導體形狀)在幾何形狀上與梯形凹槽的配合不佳。結果是,每個凹槽都被銅填充了一半,從而形成了空隙。相對較小的導體橫截面可確保較大的電熱損耗。

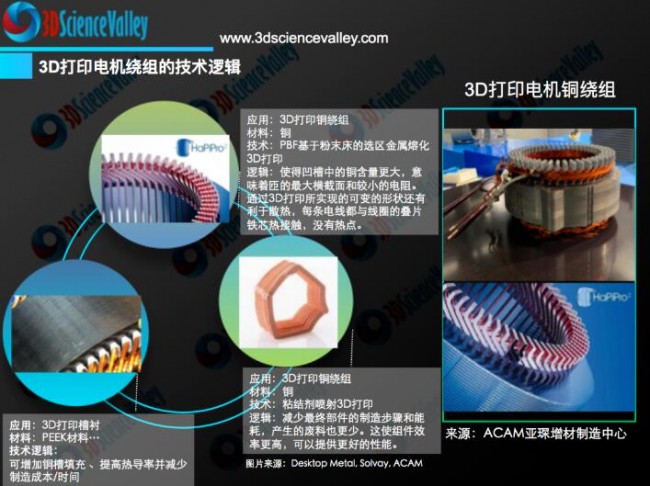

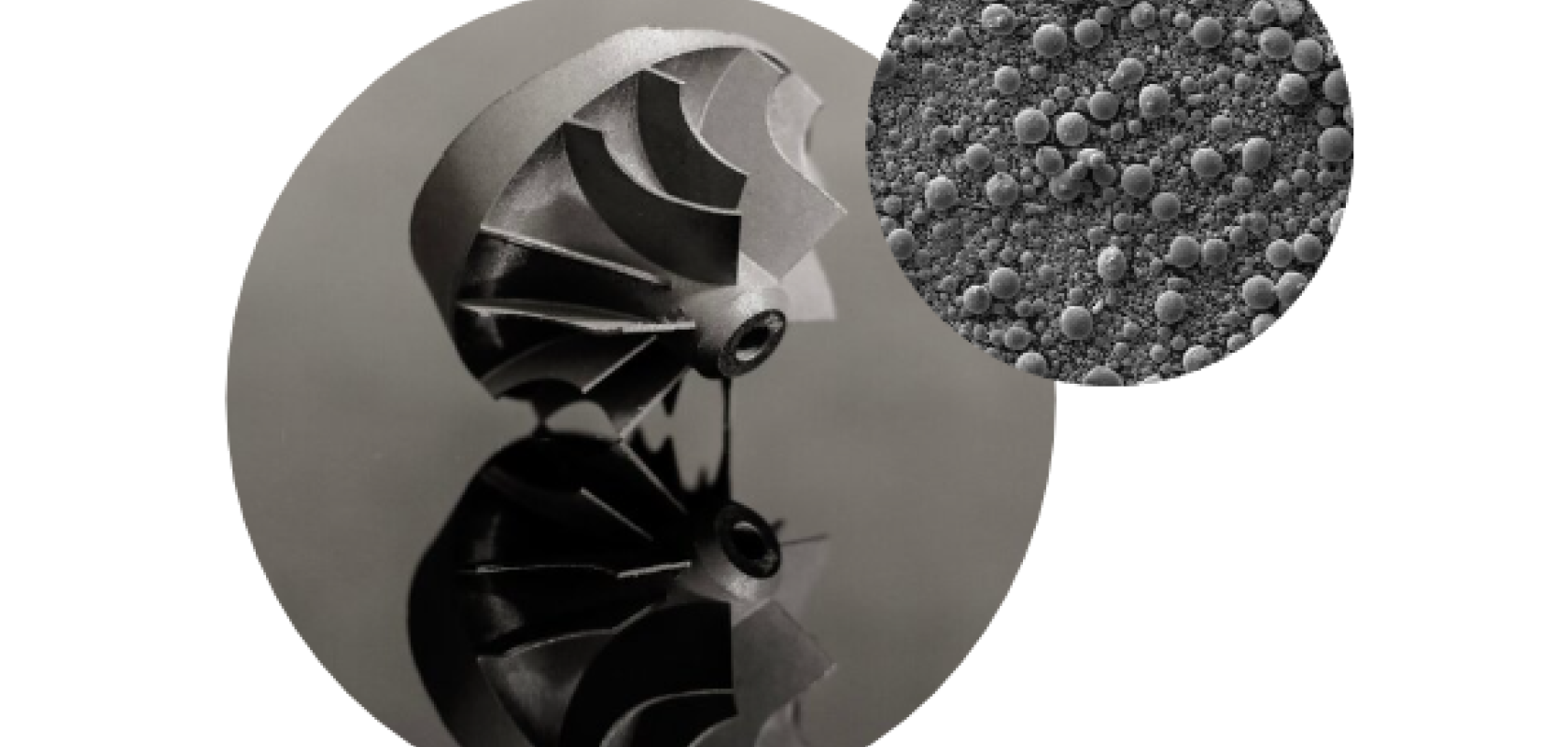

讓銅的填充率更高,3D打印在這方面具備獨特的優勢。在這方面,市場上熟知的L-PBF選區激光金屬熔化3D打印技術以及Binder Jetting粘結劑噴射金屬3D打印技術是目前最為主的應用技術。

根據3D科學谷的市場觀察,3D打印在電機繞組方面的最新進展是福特與蒂森克虜伯系統工程,亞琛工業大學DAP學院(ACAM亞琛增材制造中心研發成員)一起,在一條生產線上開發靈活而可持續的電動機零部件生產。該項目的名稱是HaPiPro2,指的是發夾技術。發夾繞組是電動機領域中的一項新技術,矩形銅棒代替了纏繞的銅線。該過程比傳統的繞線電機更易于自動化,并且在汽車領域特別受歡迎,因為它可以大大縮短制造時間。

3D打印適用于快速的原型制造,能夠將測量結果實時反饋到仿真中,從而確保了所需的操作性能并提高了質量保證。HaPiPro2項目正在研究如何進一步開發該方法,以便在單個生產線上高效生產不同型號的電動機。

HaPiPro2項目不僅旨在高效構建高效的電動機,而且還旨在開發生產中的各種靈活性。ACAM研發聯合體成員亞琛工業大學把與面向應用程序研究有關的專業知識帶到整個發夾的生產過程鏈。亞琛工業大學的任務還包括分析因果關系以及在生產計劃中測試數字方法。

l 熱交換器

AM增材制造銅熱交換器包括主動和被動方法,通過集成冷卻管、冷卻夾套或拓撲優化的被動式熱交換器。

材料性能效率通常通過特定的零部件設計來提高。銅的典型制造工藝,例如粉末冶金 (PM) 和傳統工藝(例如鍛造、機加工、擠壓和鑄造),可以生產簡單的幾何形狀。但是難以生產復雜部件或翅片式熱交換器和散熱器,或者在制造時需要焊接等其他工藝來實現。

相對而言,增材制造工藝對于這種情況而言就更具優勢。因為增材制造能夠實現大量薄翅片或具有特定幾何形狀的復雜流道,這些幾何形狀增加了交換面積和湍流 。此外,增材制造的整體式熱交換器和散熱器將更好地抵抗液體壓力和泄漏。這些可行性為制造性能緊湊型銅熱交換設備創造了條件。

根據3D科學谷,增材制造是開發復雜特征和形式的關鍵推動因素,這些特征和形式對于提高電動機的性能和功能至關重要。制造電動機的過程面臨許多挑戰,包括復雜或手動組裝、難以加工且價格昂貴的材料、熱管理以及使組件更輕的需求。通過產品重新設計,利用增材制造的能力,可以在成本、減少浪費、性能和易于制造方面實現主要優勢。

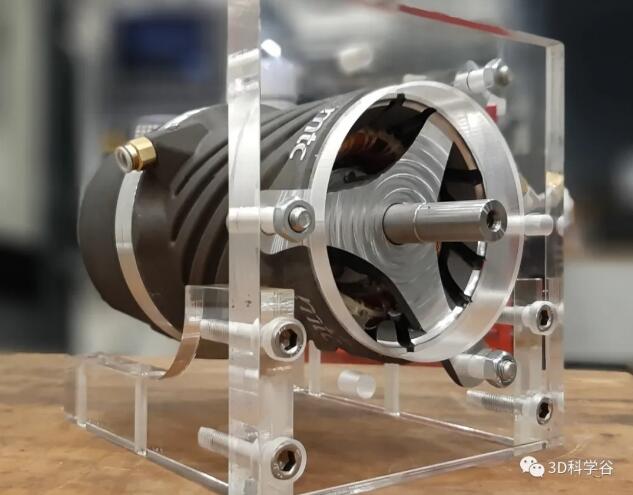

根據3D科學谷的市場觀察,3D打印在電機方面的最新進展是英國考文垂MTC國家制造技術中心的工程師正在開發他們聲稱可能是世界上第一個 3D 打印電動機,該團隊開發了一種生產電動機的方法,該電動機的主要部件使用增材制造。

© MTC

這個3D打印電機的特點是盡管關鍵部件的尺寸和質量減少了,但電機功率卻增加了,零件數量的減少使供應鏈更簡單,提高了制造效率,降低了運行成本,并減少了組裝和檢查時間和成本。

當前3D打印在電機方面的現狀如下:

- 當通過優化的方法進行加工時,3D打印的導電和導磁材料顯示出與高級商業材料相當的直流材料特性。

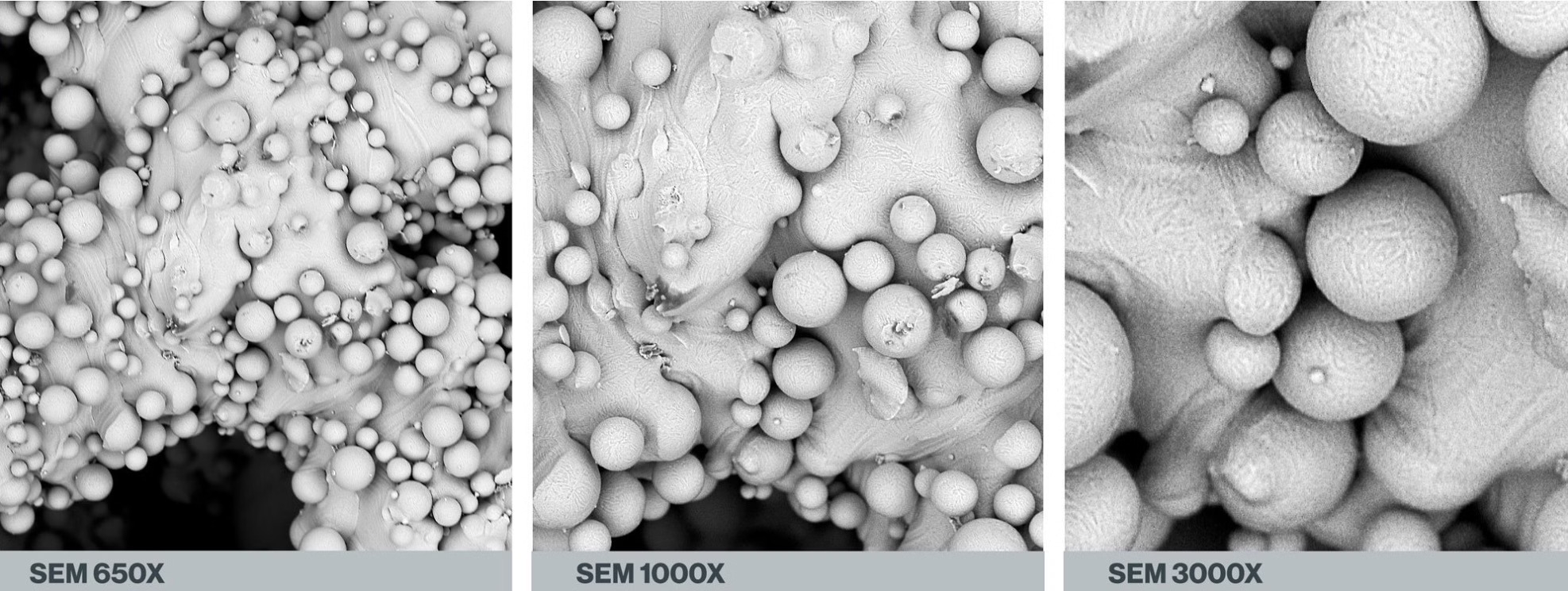

- 對于導電材料,采用 EBM 電子束3D打印和綠色激光 L-PBF 方法加工的高純度銅粉已獲得與商業高導電銅相當的性能。

- 使用涂層粉末顆粒(例如,CuCr1Zr 或 CuSn0.3)可以獲得低功率紅外 L-PBF 選區激光熔化金屬3D打印的最佳結果,以增強光學吸收,達到大約 80% IACS 電導率。

- 對于3D打印-增材制造加工的硅鋼,L-PBF 選區激光熔化金屬3D打印是文獻中應用最廣泛的方法,與商業無取向硅鋼片相比,3D打印樣品顯示出相似的直流磁性能。

- 3D打印的導電元件和導磁元件都受到有限的多材料打印能力的影響。最突出的是,這會導致打印軟磁通量引導中的渦流損耗增加,并在形成可靠的繞組匝間絕緣方面面臨挑戰。

- 3D打印硬磁材料仍處于早期研究階段。仍需要進一步優化工藝。

- 電磁元件的原型制作或小批量生產方面目前成熟度最高的3D打印技術是PBF基于粉末床的金屬熔化3D打印技術,可以制備高空間精度、高純度、接近全致密的零件。

- 當前的 PBF 3D打印系統在小批量生產或優化電機繞組、熱交換器和同步轉子的方面顯示出商業前景。

(責任編輯:admin)

Himed評估不同噴砂磨料在3

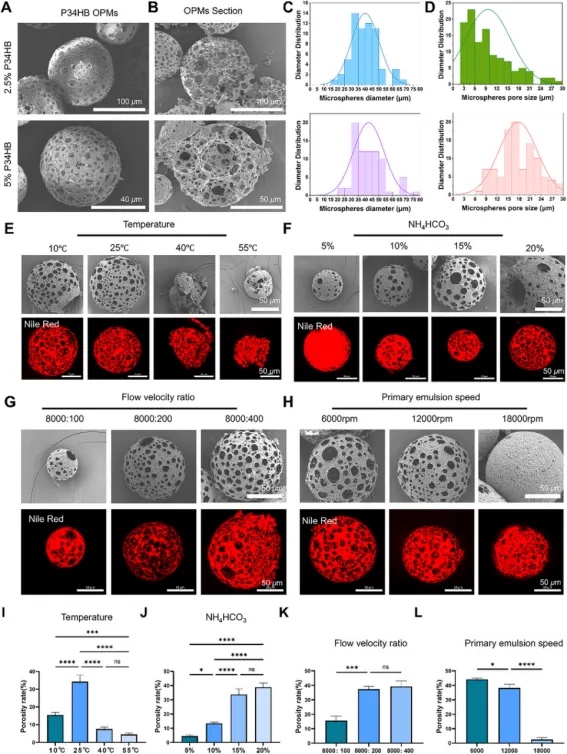

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

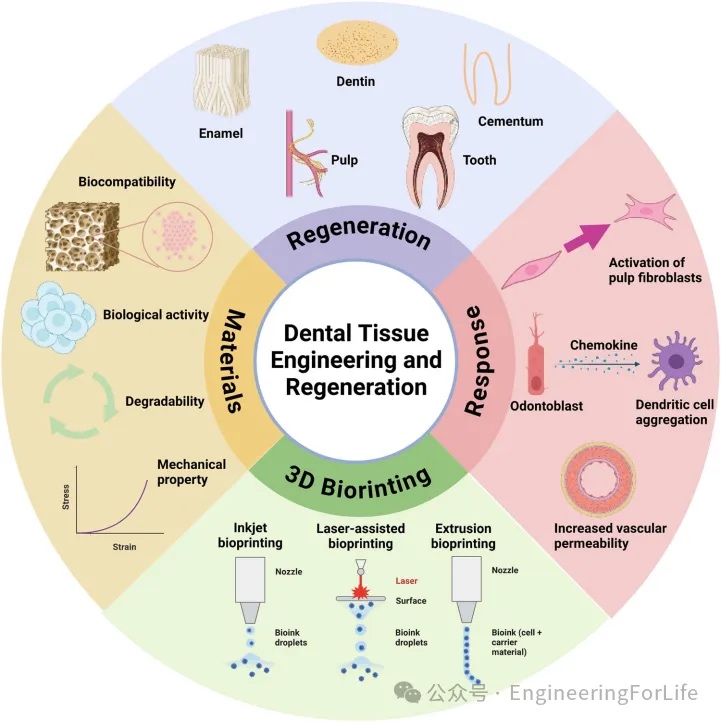

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

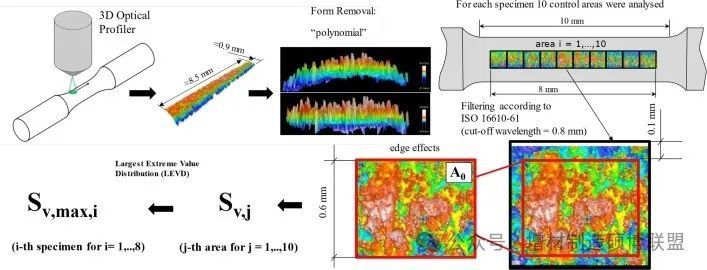

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復