激光電弧復(fù)合增材制造Al-Zn-Mg-Cu合金的形成機理:顯微組織評價與機械性能(2)

時間:2022-04-21 10:23 來源:江蘇激光聯(lián)盟 作者:admin 閱讀:次

導(dǎo)讀:本文探討了 激光電弧復(fù)合增材制造Al-Zn-Mg-Cu合金的形成機理。本文為第二部分。

3.3. 第二相與合金元素分布

Al-Zn-Mg-Cu合金中含有大量溶質(zhì)元素,因而存在多種第二相,如MgZn2(η相)、Al2Mg3Zn3 (T相)、Al2CuMg (S相)。對Al-Zn-Mg-Cu合金絲以及WAAM和LAHAM試樣進行XRD分析,如圖6所示。熔覆試樣中有α-Al、η和S相的衍射峰,而金屬絲中沒有S相的衍射峰。這可能是由于金屬絲中的銅大部分溶解在鋁基體中。在增材制造的快速凝固過程中,更多的銅以S相的形式存在,如XRD圖所示。LAHAM試樣的Al(111)Bragg強度較WAAM試樣低,而Al(200)試樣的Bragg強度較WAAM試樣強。(111)Al/(200)Al的強度比可以作為紋理的評價標準,說明LAHAM試樣的織構(gòu)強度變?nèi)酢_@一現(xiàn)象在3.2節(jié)EBSD的結(jié)論中得到了驗證。

圖6 Al-Zn-Mg-Cu合金絲、WAAM和LAHAM試樣的XRD光譜。

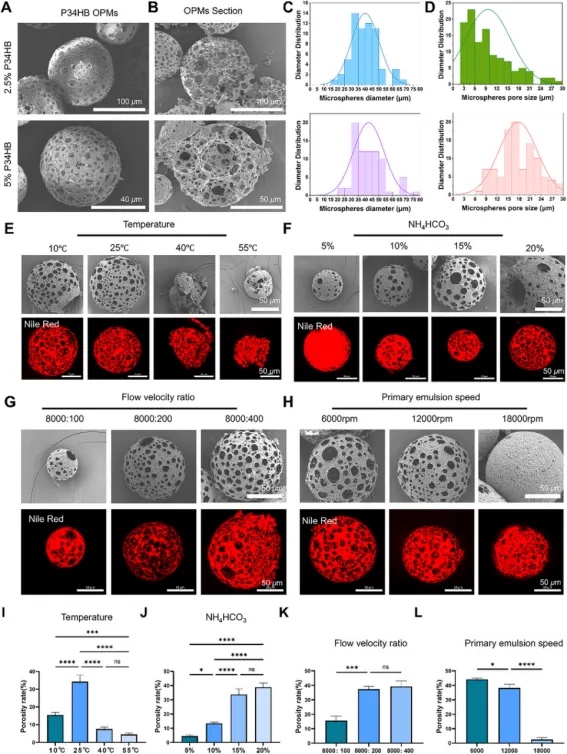

圖7為WAAM和LAHAM試樣在YOZ平面的詳細顯微圖。根據(jù)第二相的形狀和顏色,在鋁基體中識別出三個相。分布在晶界處的白色相呈片層狀結(jié)構(gòu),如圖7b放大圖所示。此外,顆粒內(nèi)部還分布著白色顆粒相。白色相的EDS分析如表4(P2和P3)所示,以確定化學成分。這些白色相的元素含量相似。主要元素為鋁、鋅、鎂和銅,可推斷為與鋁基體共晶。Mondal等人發(fā)現(xiàn),鋁合金中較高的Zn/Mg比(質(zhì)量分數(shù)比>2.5)有利于η相的形成。

由于在現(xiàn)有的Al-Zn-Mg-Cu合金絲中,Zn/Mg比值約為5.4(>2.5),結(jié)合XRD光譜,共晶中占主導(dǎo)地位的第二相應(yīng)為η相。然而,一些鋁和銅原子溶解在白色相中形成共晶,這與Chung等人的研究類似。這是因為鋁和銅原子可以很容易地取代鋅原子形成固溶體,而不會影響晶格結(jié)構(gòu)。如圖7b中的箭頭所示,可見灰色相粘附在白色共晶上。EDS分析結(jié)果(P4)表明,灰色相為Al 40.56 wt%, Zn 4.07 wt%, Mg 15.81 wt%, Cu 39.56 wt%,接近S相的化學計量比。圖7c和d分別顯示了WAAM試樣中AZ和HAZ的背散射電子(BSE)圖像。AZ和HAZ中共晶的形態(tài)和分布存在顯著差異。AZ中的大多數(shù)共晶集中在復(fù)雜網(wǎng)絡(luò)中的晶界,而很少有共晶分布在晶粒內(nèi)部。根據(jù)Al-Zn-Mg-Cu合金的Scheil模型中的凝固路徑,高熔點α-Al相首先形核并生長。Zn、Mg和Cu等溶質(zhì)過飽和,不能完全溶解在α-Al基體中。溶質(zhì)排放到晶界,形成低熔點共晶。由于增材制造的重熔效應(yīng),熱影響區(qū)的共晶轉(zhuǎn)變?yōu)榇志ОY(jié)構(gòu),垂直于熔池邊界分布。對于LAHAM試樣,集中在AZ晶界處的共晶變小(圖7e)。LZ最顯著的特征是顆粒共晶彌散在晶粒內(nèi)部(圖7f)。

圖7 Al-Zn-Mg-Cu合金沉積試樣的SEM顯微組織圖像:(a)第二相的形貌,(b)第二相的放大圖,(c) WAAM試樣中的AZ, (d) WAAM試樣中的HAZ, (e) LAHAM試樣中的AZ, (f) LAHAM試樣中的LZ。

為了進一步識別元素在微觀尺度上的分布,EPMA圖像顯示W(wǎng)AAM和LAHAM試樣中Al、Zn、Mg、Cu的分布,如圖8所示。圖8a中的虛線是WAAM試件中HAZ和AZ的邊界。鋅、鎂、銅元素主要以胞狀結(jié)構(gòu)分布在熱影響區(qū)。此外,AZ中的元素主要集中在網(wǎng)絡(luò)的晶界處,而較少分布在晶粒內(nèi)部。如圖8b所示,LAHAM試樣的LZ中元素分布均勻,元素富集減輕。Zn、Mg、Cu在沉積試樣中富集,溶質(zhì)分布系數(shù)均小于1,表明元素偏析。

掃描電鏡觀察到共晶和粗大的第二相。此外,還需要通過TEM、HRTEM和STEM進一步研究納米析出相的詳細特征。圖9a和c為WAAM和LAHAM試樣的BSE圖像。結(jié)果表明,在不同的工藝條件下,析出相在數(shù)量和位置分布上存在顯著差異。從BF-TEM圖像(圖9b)可以看出,WAAM試樣中納米析出相僅存在于晶界粗共晶附近。它們的數(shù)量很小,但長度很大,超過150納米。如圖9c和d所示,LAHAM試樣中析出相的一致性明顯高于WAAM試樣。從整體上看,晶粒內(nèi)部彌散分布著大量粒徑較小的析出相。

析出相是影響Al-Zn-Mg-Cu合金機械性能的決定性因素。因此,應(yīng)研究不同析出相的特征及其演化。Al-Zn-Mg-Cu合金的析出順序為:過飽和固溶體(SSS)→GP區(qū)(GP)→亞穩(wěn)態(tài)η′相→穩(wěn)定η相(MgZn2)。在WAAM試樣中,如BF-TEM圖像(圖10a)所示,Al基體中分布著針狀、棒狀和多邊形的析出相。分析圖10c和d中Al區(qū)軸的選區(qū)電子衍射(SAED)圖和HRTEM圖像,進一步識別析出相的類型。SAED和HRTEM結(jié)果表明,α-Al相中出現(xiàn)的針狀和棒狀析出相均為η相,長度約為200 nm。它們的方位關(guān)系確定為[1̅21̅6]η // [211]Al,(011̅1̅)η //(01̅1̅)Al。η相與α-Al相的界面是非相干的,這與Wolverton等人的觀測結(jié)果一致。TEM-EDS分析表明,棒狀η相(P5)不僅含有Mg和Zn,還溶解了部分Al和Cu。α-Al相中分布的寬度為~80nm的多邊形析出相(如圖10a箭頭所示)較少。在多邊形相(P6)中,Zn、Mg和Cu的質(zhì)量百分比分別為53.61%、13.51%和29.91%。根據(jù)圖10d的SAED結(jié)果,表示為Al2Mg3Zn3 (T相)。同時,T相與α-Al相的取向關(guān)系為[111]T // [211]Al,(1̅01̅)T //(01̅1̅)Al。在Al-Zn-Mg-Cu合金中,通常在低Zn/Mg比的條件下出現(xiàn)T析出。在WAAM或LAHAM試樣中,Zn和Mg等元素在晶界處容易偏析。Al基體中元素偏析導(dǎo)致Zn和Mg濃度較低,為T相的形成創(chuàng)造了有利條件。

圖10 WAAM試樣的TEM結(jié)果:(a)BF-TEM圖像,(b)沉淀的EDS圖像,(c)棒狀相的HRTEM和SAED,用(a)中的黃色框表示,(d)多邊形相的HRTEM和SAED,用(a)中的箭頭表示。

3.3. 第二相與合金元素分布

Al-Zn-Mg-Cu合金中含有大量溶質(zhì)元素,因而存在多種第二相,如MgZn2(η相)、Al2Mg3Zn3 (T相)、Al2CuMg (S相)。對Al-Zn-Mg-Cu合金絲以及WAAM和LAHAM試樣進行XRD分析,如圖6所示。熔覆試樣中有α-Al、η和S相的衍射峰,而金屬絲中沒有S相的衍射峰。這可能是由于金屬絲中的銅大部分溶解在鋁基體中。在增材制造的快速凝固過程中,更多的銅以S相的形式存在,如XRD圖所示。LAHAM試樣的Al(111)Bragg強度較WAAM試樣低,而Al(200)試樣的Bragg強度較WAAM試樣強。(111)Al/(200)Al的強度比可以作為紋理的評價標準,說明LAHAM試樣的織構(gòu)強度變?nèi)酢_@一現(xiàn)象在3.2節(jié)EBSD的結(jié)論中得到了驗證。

圖6 Al-Zn-Mg-Cu合金絲、WAAM和LAHAM試樣的XRD光譜。

圖7為WAAM和LAHAM試樣在YOZ平面的詳細顯微圖。根據(jù)第二相的形狀和顏色,在鋁基體中識別出三個相。分布在晶界處的白色相呈片層狀結(jié)構(gòu),如圖7b放大圖所示。此外,顆粒內(nèi)部還分布著白色顆粒相。白色相的EDS分析如表4(P2和P3)所示,以確定化學成分。這些白色相的元素含量相似。主要元素為鋁、鋅、鎂和銅,可推斷為與鋁基體共晶。Mondal等人發(fā)現(xiàn),鋁合金中較高的Zn/Mg比(質(zhì)量分數(shù)比>2.5)有利于η相的形成。

由于在現(xiàn)有的Al-Zn-Mg-Cu合金絲中,Zn/Mg比值約為5.4(>2.5),結(jié)合XRD光譜,共晶中占主導(dǎo)地位的第二相應(yīng)為η相。然而,一些鋁和銅原子溶解在白色相中形成共晶,這與Chung等人的研究類似。這是因為鋁和銅原子可以很容易地取代鋅原子形成固溶體,而不會影響晶格結(jié)構(gòu)。如圖7b中的箭頭所示,可見灰色相粘附在白色共晶上。EDS分析結(jié)果(P4)表明,灰色相為Al 40.56 wt%, Zn 4.07 wt%, Mg 15.81 wt%, Cu 39.56 wt%,接近S相的化學計量比。圖7c和d分別顯示了WAAM試樣中AZ和HAZ的背散射電子(BSE)圖像。AZ和HAZ中共晶的形態(tài)和分布存在顯著差異。AZ中的大多數(shù)共晶集中在復(fù)雜網(wǎng)絡(luò)中的晶界,而很少有共晶分布在晶粒內(nèi)部。根據(jù)Al-Zn-Mg-Cu合金的Scheil模型中的凝固路徑,高熔點α-Al相首先形核并生長。Zn、Mg和Cu等溶質(zhì)過飽和,不能完全溶解在α-Al基體中。溶質(zhì)排放到晶界,形成低熔點共晶。由于增材制造的重熔效應(yīng),熱影響區(qū)的共晶轉(zhuǎn)變?yōu)榇志ОY(jié)構(gòu),垂直于熔池邊界分布。對于LAHAM試樣,集中在AZ晶界處的共晶變小(圖7e)。LZ最顯著的特征是顆粒共晶彌散在晶粒內(nèi)部(圖7f)。

圖7 Al-Zn-Mg-Cu合金沉積試樣的SEM顯微組織圖像:(a)第二相的形貌,(b)第二相的放大圖,(c) WAAM試樣中的AZ, (d) WAAM試樣中的HAZ, (e) LAHAM試樣中的AZ, (f) LAHAM試樣中的LZ。

表4 不同第二相的化學成分(wt%)。

為了進一步識別元素在微觀尺度上的分布,EPMA圖像顯示W(wǎng)AAM和LAHAM試樣中Al、Zn、Mg、Cu的分布,如圖8所示。圖8a中的虛線是WAAM試件中HAZ和AZ的邊界。鋅、鎂、銅元素主要以胞狀結(jié)構(gòu)分布在熱影響區(qū)。此外,AZ中的元素主要集中在網(wǎng)絡(luò)的晶界處,而較少分布在晶粒內(nèi)部。如圖8b所示,LAHAM試樣的LZ中元素分布均勻,元素富集減輕。Zn、Mg、Cu在沉積試樣中富集,溶質(zhì)分布系數(shù)均小于1,表明元素偏析。

圖8 Al-Zn-Mg-Cu合金沉積試樣的元素分布:(a) WAAM試樣;(b) LAHAM標本。

掃描電鏡觀察到共晶和粗大的第二相。此外,還需要通過TEM、HRTEM和STEM進一步研究納米析出相的詳細特征。圖9a和c為WAAM和LAHAM試樣的BSE圖像。結(jié)果表明,在不同的工藝條件下,析出相在數(shù)量和位置分布上存在顯著差異。從BF-TEM圖像(圖9b)可以看出,WAAM試樣中納米析出相僅存在于晶界粗共晶附近。它們的數(shù)量很小,但長度很大,超過150納米。如圖9c和d所示,LAHAM試樣中析出相的一致性明顯高于WAAM試樣。從整體上看,晶粒內(nèi)部彌散分布著大量粒徑較小的析出相。

圖9 WAAM試樣中析出相特征:(a)高倍BSE圖像,(b) BF-TEM圖像;LAHAM試樣中析出相的特征:(c)高倍BSE圖像,(d) BF-TEM圖像。

析出相是影響Al-Zn-Mg-Cu合金機械性能的決定性因素。因此,應(yīng)研究不同析出相的特征及其演化。Al-Zn-Mg-Cu合金的析出順序為:過飽和固溶體(SSS)→GP區(qū)(GP)→亞穩(wěn)態(tài)η′相→穩(wěn)定η相(MgZn2)。在WAAM試樣中,如BF-TEM圖像(圖10a)所示,Al基體中分布著針狀、棒狀和多邊形的析出相。分析圖10c和d中Al區(qū)軸的選區(qū)電子衍射(SAED)圖和HRTEM圖像,進一步識別析出相的類型。SAED和HRTEM結(jié)果表明,α-Al相中出現(xiàn)的針狀和棒狀析出相均為η相,長度約為200 nm。它們的方位關(guān)系確定為[1̅21̅6]η // [211]Al,(011̅1̅)η //(01̅1̅)Al。η相與α-Al相的界面是非相干的,這與Wolverton等人的觀測結(jié)果一致。TEM-EDS分析表明,棒狀η相(P5)不僅含有Mg和Zn,還溶解了部分Al和Cu。α-Al相中分布的寬度為~80nm的多邊形析出相(如圖10a箭頭所示)較少。在多邊形相(P6)中,Zn、Mg和Cu的質(zhì)量百分比分別為53.61%、13.51%和29.91%。根據(jù)圖10d的SAED結(jié)果,表示為Al2Mg3Zn3 (T相)。同時,T相與α-Al相的取向關(guān)系為[111]T // [211]Al,(1̅01̅)T //(01̅1̅)Al。在Al-Zn-Mg-Cu合金中,通常在低Zn/Mg比的條件下出現(xiàn)T析出。在WAAM或LAHAM試樣中,Zn和Mg等元素在晶界處容易偏析。Al基體中元素偏析導(dǎo)致Zn和Mg濃度較低,為T相的形成創(chuàng)造了有利條件。

圖10 WAAM試樣的TEM結(jié)果:(a)BF-TEM圖像,(b)沉淀的EDS圖像,(c)棒狀相的HRTEM和SAED,用(a)中的黃色框表示,(d)多邊形相的HRTEM和SAED,用(a)中的箭頭表示。

(責任編輯:admin)

最新內(nèi)容

熱點內(nèi)容

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫(yī)學院:生物3D打

浙大口腔醫(yī)學院:生物3D打 新型類器官樣神經(jīng)血管球促

新型類器官樣神經(jīng)血管球促 推動粘結(jié)劑噴射(鑄造/金

推動粘結(jié)劑噴射(鑄造/金 選區(qū)激光熔化增材

選區(qū)激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產(chǎn)

從實驗室走向生產(chǎn) 3D打印在口腔修復(fù)

3D打印在口腔修復(fù)