洞悉3D打印在石油和天然氣工業中的應用進展(2)

I 殼牌

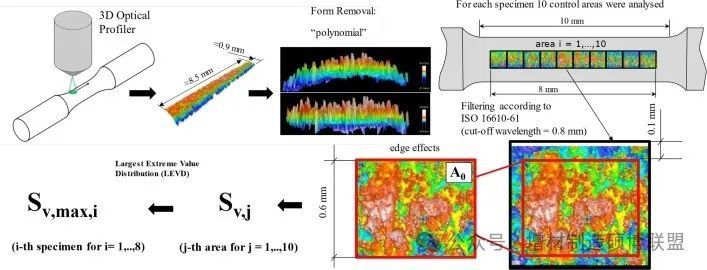

2022年,殼牌和 LRQA(前身為勞氏船級社)已根據歐洲壓力設備指令 (PED) 對3D打印壓力容器進行了認證。這是 4 年合作的成果,殼牌是歐洲第一家能源領域就內部 3D 打印零件獲得第三方權威機構 CE 認證的公司,LRQA 將3D打印容器歸類為 PED III 類。

3D科學谷了解到該容器是通過殼牌阿姆斯特丹能源轉型園區的粉末床熔化增材制造設備制造的,設計用于高達 220 bar的壓力。該認證是能源行業的一個重要里程碑,因為迄今為止,還沒有專門針對 3D 打印壓力容器的立法或全球標準,缺乏法規意味著通常不允許使用 3D 打印壓力設備。殼牌通過3D打印壓力容器來收集研究數據,這些數據有助于提高該行業對增材制造的信任,這使得壓力容器的庫存可以變為數字化,作為一種“及時”采購備件的技術解決方案,而不是通過多年儲存實物備件。

© 殼牌

殼牌與相關技術專家還一起運行多個其他零件的增材制造項目,以獲取 3D 打印各種應用的知識,從備件管理到快速原型制作和測試新穎設計。壓力容器的鑒定工作提供了寶貴的數據點和見解,以支持與標準機構的討論,以擴大更多增材制造的零件的使用。

根據3D科學谷的了解,殼牌將繼續成為能源領域增材制造研發領域的領導者,殼牌通過與全球多個合作伙伴合作,以發展自己的能力和 3D 打印在能源領域的應用范圍。殼牌現在擁有的知識還可以幫助其合作伙伴認證他們的3D打印零部件以進行商業化。

在過去的幾年里,殼牌通過能源領域的一些全球增材制造項目繼續增加對 3D 打印和數字零件管理的依賴。例如,殼牌利用3D打印技術顯著降低了尼日利亞周邊海上業務的成本,并與能源公司貝克休斯合作開發按需 3D打印葉輪,可將交貨時間縮短多達 75%。

最近,根據3D科學谷的了解,殼牌與制造服務提供商 3D Metalforge 合作,為其海上設施之一提供 3D 打印的熱交換器零件。這種熱交換器零件含有專用微型管道的設計,有助于殼牌通過降低零件故障的可能性來最大限度地減少其設備停機時間。

而殼牌的內部3D 打印能力建設則始于 2011 年,當時使用金屬激光打印機制造獨特的測試設備,如今,殼牌在其位于阿姆斯特丹和班加羅爾的技術中心擁有大約 15 臺塑料、陶瓷和金屬打印機。

殼牌的 3D 打印策略不是自己制造零件。相反,旨在與殼牌的技術權威、原始設備制造商和當地合作伙伴合作,開發一個數字倉庫,存儲在需要時3D打印組件所需的所有信息。由當地生態系統支持的數字倉庫將真正縮短交貨時間、更加負責任地使用資源,并為殼牌運營所在的當地社區帶來進步。

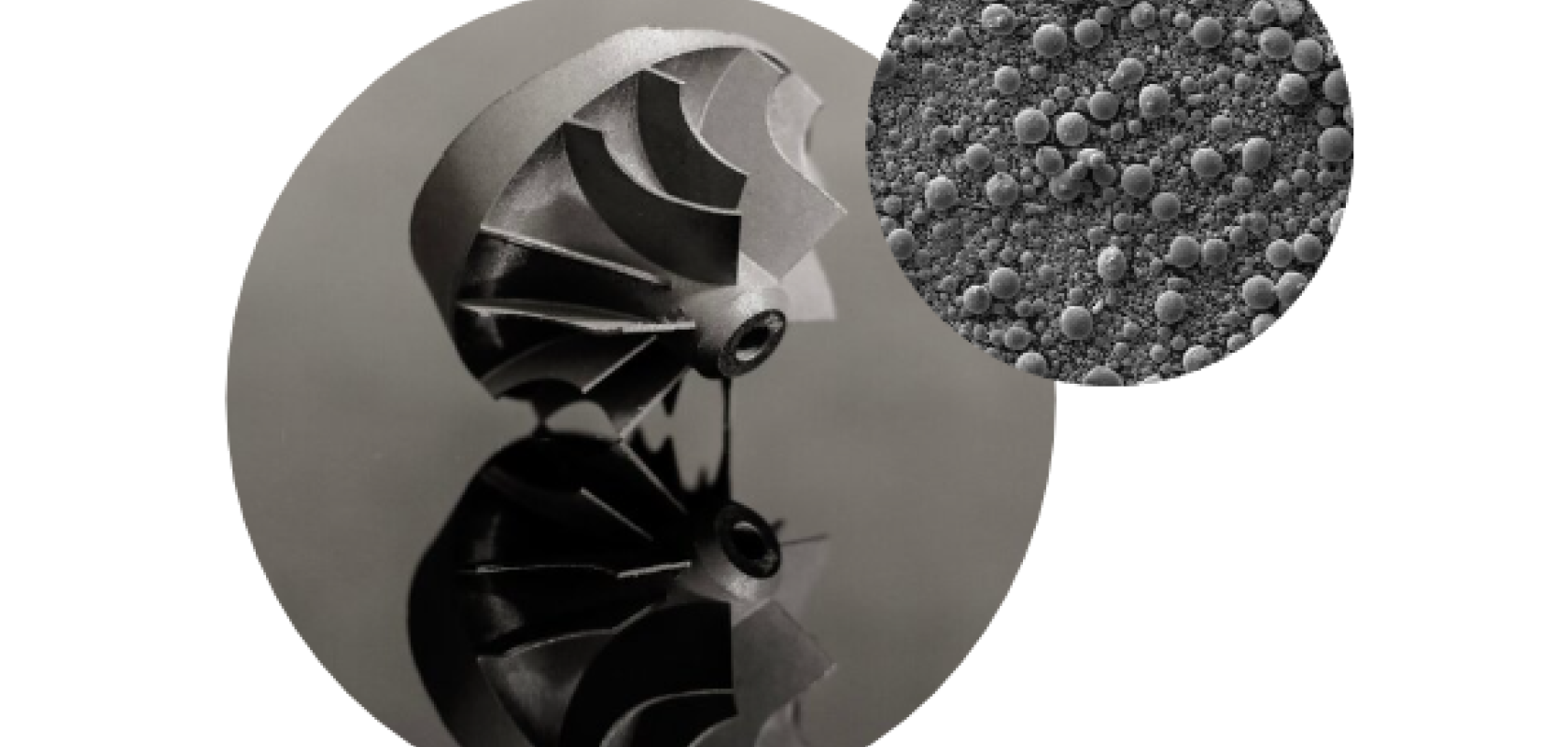

在制造現場,使用 3D 打印服務可減少庫存組件的需要。團隊只需打印所需的替換件,既節省時間又節省金錢。例如,在荷蘭的 Pernis 煉油廠,殼牌正在測試使用 3D 打印為生產關鍵的 7 級離心泵生產葉輪,這是用于關鍵服務多級泵組件的同類增材制造應用中的第一個零件。

該項目是與Baker Hughes-貝克休斯密切合作進行的,貝克休斯將打印該零件。該試點項目——如果成功——將意味著煉油廠可以“及時”供應 3D 打印泵葉輪,而不是儲存多年的備件。據估計,與使用傳統制造工藝相比,3D 打印這些生產關鍵部件的供應時間減少了 75%。

此外,2021 年 11 月 2 日,3D Metalforge(ASX:3MF)宣布成功將增材制造的換熱器部件交付給殼牌裕廊島的化工基地。殼牌裕廊島工程師選擇使用 3D Metalforge 的增材制造 (AM) 技術和工藝來加快制造換熱器管組件所需的交貨時間。

熱交換器是用來使熱量從熱流體傳遞到冷流體,以滿足規定工藝要求的裝置,是對流傳熱及熱傳導的一種工業應用。熱交換器不僅能提高設備運行效率、延長設備使用壽命、還能提高能源利用率、保障設備的安全,因此廣泛應用于航空航天、汽車、電子設備、工業設備領域。

在這個案例中,3D Metalforge在打印和測試之前為零件創建數字文件。熱交換器組件在創紀錄的兩周內成功安裝并完成,3D打印的熱交換器部件縮短了交貨時間。實現了更快、更經濟高效地交付關鍵備件的方法,以幫助殼牌這樣的公司減少設備停機時間。

殼牌在3D打印領域積累了豐富的制造經驗,尤其是液壓零件、熱交換器零件等高附加值零件的增材制造,關于3D打印在液壓零件、熱交換器方面的應用.

I 更多

在一個案例中, IMI Critical 現已交付了最高關鍵性增材制造規范級別 3 (AMSL 3),即用于現場服務的首件組件構建零件,還符合 API20S 草案要求,是在由合約制造商 Knust-Godwin 運營的 VELO3D Sapphire AM 系統上打印的。

AM增材制造系統制造商VELO3D 為 IMI Critical 提供所需水平的先進 AM 技術。與同時也是 API 委員會成員的主要油氣運營商合作,VELO3D的該解決方案包括自動預構建系統校準和端到端構建質量監控和報告——這些功能提供的數據類型正是 API20S 的許多目標所基于的數據類型。該聯合項目的長期目標是建立一個現場測量數據綱要,以支持 AM 生產部件認證的路徑,以及未來建立更精確的材料特性和測試方法規范。

對于團隊項目,O&G 操作員選擇了一個常用的節流閥籠。該部件制造時帶有用于端口的簡單槽孔,由于高壓降操作中的修邊腐蝕,這些槽孔可能會出現振動和損壞問題。

從創建這個部件到今天,流量控制行業已經發生了很大的變化。一項創新是 IMI Critical 的技術改進 DRAG®,DRAG®由一系列離散的多級流路組成,可以更好地控制流體速度并防止振動和修剪侵蝕問題。多年來一直生產金屬 AM 部件的 IMI Critical 看到了一個商機,不僅可以“按需”更換部件,還可以通過 DRAG 提高其性能。

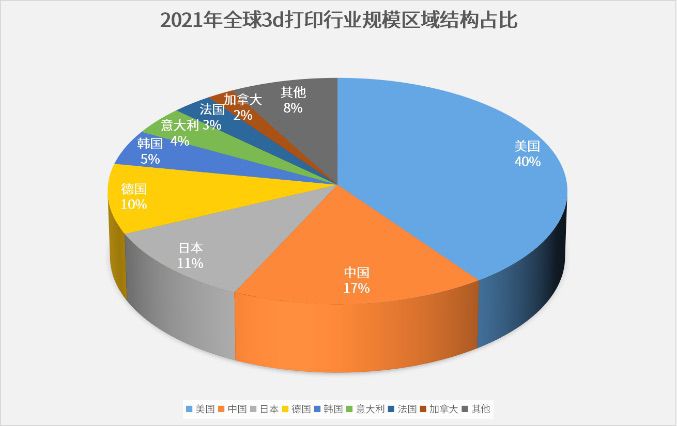

不僅僅是以上這些案例,根據3D科學谷的市場觀察,石油天然氣領域對3D打印技術的采用步伐正在加快,其中Howco公司2020年還購買全新的SLM Solutions的SLM®500選區激光熔化設備。Howco公司是全球領先的石油、天然氣行業原材料分銷商,這臺增材制造設備將用于Howco公司新建于得克薩斯州休斯頓的增材制造工廠。

而國際質量保證和風險管理公司DNVGL還在新加坡推出全球增材制造中心,致力于石油天然氣,海洋和海洋(O&M)領域3D打印技術的研發。

DNVGL通過新加坡的增材制造中心,通過3D打印硬件,工藝,材料和3D打印部件認證的技術標準和指導方針,加速O&M行業中3D打印的應用。

I ODS合金

2022年,歐洲地平線 HORIZON 2020發起topAM 項目,支持開發3D打印ODS氧化物彌散強化合金。ODS合金是基于馬氏體鋼和鐵素體鋼的基礎上形成的材料,由于本身的晶體結構,體立方中心的鋼基體可以形成具有彌散的柯氏氣體團,形成超穩定的強化態,具有抗高溫蠕變的特性。

在這個項目中,亞琛工業大學通過微觀結構演化模擬軟件進行的有限元法 (FEM) 模擬顯示,在項目中考慮的基礎合金中加入氧化物后,在改善微觀結構方面取得了可喜的成果,項目期待著第一個機械和腐蝕測試結果。

歐盟資助的 topAM 項目的目標是開發新的工藝路線,用于制造氧化物彌散強化合金,該合金由金屬基體(FeCrAl、Ni 和 NiCu)組成,其中散布著小的氧化物顆粒。這些合金將作為3D打印增材制造的粉末生產,并為加工工業提供競爭優勢。

topAM 項目將降低ODS成本、提高能源效率和卓越的性能,同時顯著延長使用壽命。該項目由在與該提案相關的領域處于世界領先地位的用戶、材料供應商和研究機構組成,這保證了 topAM 的高效、高水平、面向應用的執行。工業項目合作伙伴,尤其是中小企業,將因其在材料加工價值鏈中的戰略地位而獲得更高的競爭力,例如粉末生產,以與集成計算材料工程 ICME 的獨特結合,鞏固歐洲在 AM 增材制造這一新興技術領域的領先地位。

I 超級雙相合金

根據3D科學谷的市場了解,就為承受苛刻加工環境提供解決方案而言,有一個無可爭辯的重要材料家族叫山特維克集團。根據3D科學谷的市場觀察,山特維克Osprey® 2507 為增材制造提供了面向生產的優化,這是一種超級雙相合金,具有出色的耐腐蝕性和出色的機械強度。

© Sandvik

© Sandvik

根據3D科學谷的了解,憑借領先的材料技術,山特維克已經推出了一種“重新發明的葉輪”——一種更輕、更快、更高效的海上必需品,這是與能源巨頭 Equinor 和挪威尤里卡泵公司合作開發的。現在,各種海洋領域的項目——其中超級雙相不銹鋼是首選材料——超級雙相不銹鋼和 3D 打印的顛覆性組合正在改變和重塑高端零件的制造方式與性能。

I 國內-鎳鈷合金粉體材料

2021年金昌市與金川集團共同招商引資,引進了甘肅金澤川增材制造有限公司1.5萬平方米鎳鈷合金粉體材料增材制造項目,這是甘肅省引進的第一個增材制造項目,建成后,將成為甘肅省最大的增材制造項目。在位于金昌經濟技術開發區的金川民營經濟產業園,甘肅金澤川增材制造項目一期廠房主體已經完工,正在進行內部的裝飾,預計2022年6月竣工,年底正式投產。甘肅金澤川1.5萬平方米鎳鈷合金粉體材料增材制造項目,是利用金川的鎳鈷資源優勢,生產以鎳基、鈷基、鐵基、非晶態、納米氧化鋯等3D打印系列生產制造增材耐磨產品,應用激光噴涂、等離子熔覆、超音速噴涂等技術增加設備的使用壽命,及易損件的修復。生產的增材產品具有強度高、耐腐蝕、耐沖擊等特性,非常適合在金川礦山使用,對目前使用的常規材料具有很強的替代性。

不僅僅是3D打印材料技術在發生深刻的變革,3D打印設備技術一方面更加多樣化,另一方面更加高效、打印過程與質量可控 。

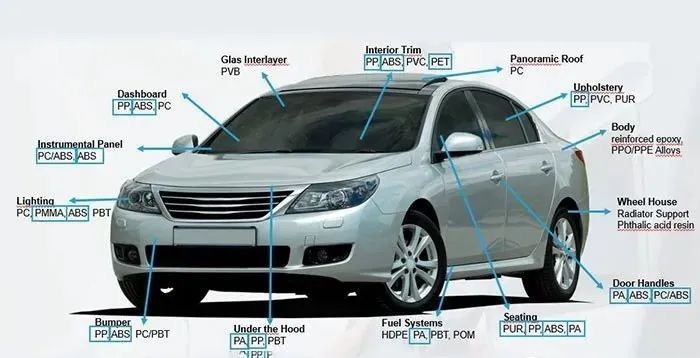

德國ACAM亞琛增材制造中心對增材制造在多功能材料方面的愿景為無限組合的材料與技術,而最終的目標是點擊即生產。ACAM亞琛增材制造中心定義達到這個愿景的進階過程包括5個梯度,當前的世界范圍內的發展大多還處在Level 0的水平,Level 0為功能化增材制造過程,Level 1為可預測的增材制造過程,Level 2為自動化的增材制造過程,Level 3為全自動化的增材制造包括前處理與后處理,Level 4為集成化的全自動化不同制造工藝的組合。當前金屬增材制造下游加工步驟尚未實現自動化,部分原因是要制造的零件的幾何形狀不同,對自動化帶來了極大的挑戰, 推動3D打印規模化,亞琛工業大學DAP數字增材制造學院最新的研究結果之一是通過開放虛擬化格式(OVF)解決增材制造過程數據過大的痛點。

簡化數據量,同時增加激光粉末床熔化 (LPBF) 3D打印工藝的制造數據的數據大小:這是亞琛工業大學激光技術和數字增材生產 DAP 學院的科學家們與與弗勞恩霍夫激光技術研究所Fraunhofer ILT共同努力的結果。OVF被稱為開放矢量格式,除了顯著減少數據量外,還實現了零件設計的數據到生產工廠的高效傳輸。

目前OVF 在3個項目中獲得了驗證,包括亞琛工業大學DAP學院參與的“汽車系列工藝增材制造的工業化和數字化”項目( IDAM);中國科技部和德國教育和研究部資助的“受保護云環境中的工業 3D 打印切片”項目 (ProCloud3D);德國研究基金會 DFG 資助的“生產互聯網” (IoP) 卓越集群項目。

(責任編輯:admin)

Himed評估不同噴砂磨料在3

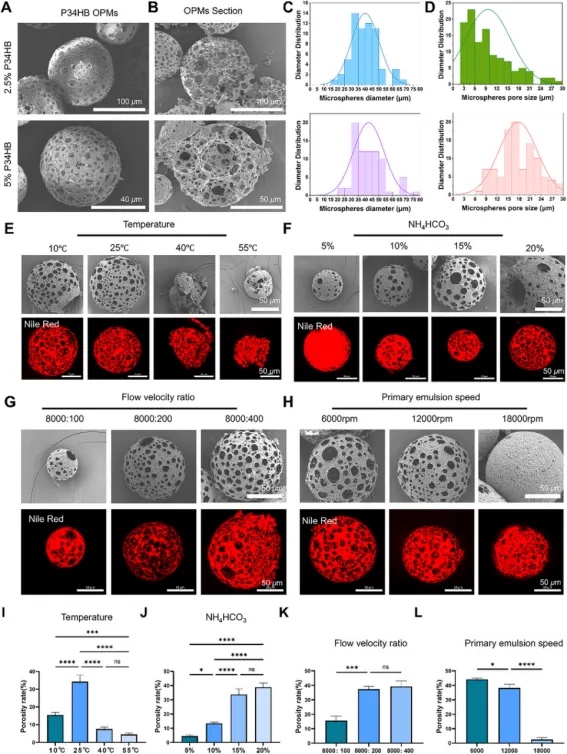

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復