淺談增材制造用金屬粉末工藝和性能及其對終產品的影響

時間:2022-05-07 14:17 來源:國家藥品監督管理局 作者:admin 閱讀:次

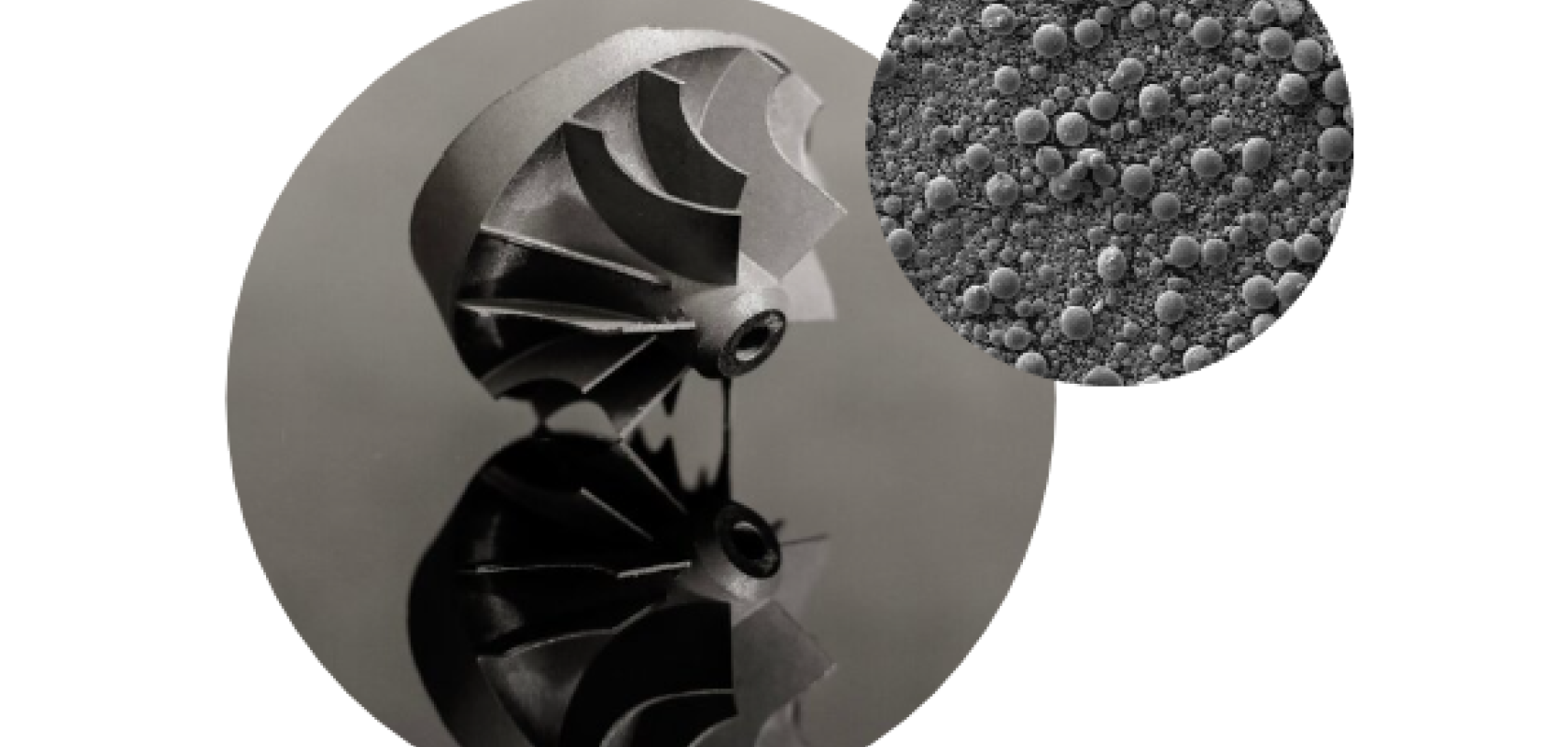

隨著醫學影像學和數字化的快速發展,個性化、精準化成為骨科發展的一個重要方向,增材制造技術是實現骨科手術個性化和精準化的一種有效手段。骨科植入物制造商通過增材制造技術制造的類似于骨小梁多孔結構的金屬髖臼杯、人工椎體和椎間融合器已獲準上市。目前,應用于骨科植入物的增材制造產品主要是以Ti-6Al-4V鈦合金粉末為原材料的電子束熔融(EBM)和激光選區熔融(SLM)技術制造。金屬粉末的顆粒形貌、粒徑分布和流動性等性能對于增材制造終產品的性能具有重要影響,本文旨在簡要介紹增材制造用金屬粉末的制備工藝和粉末的關鍵性能及其對終產品的影響。

一、金屬粉末制備工藝

金屬粉末的制備過程是將經過冶煉的合金原料(錠、棒或絲等)高溫熔融,再霧化形成粉末。目前,主要的制備工藝方法為水霧化法、氣霧化法(Electrode Induction-melting Gas Atomization,電極感應加熱氣霧化法)、等離子體霧化法、等離子體旋轉電極霧化法(Plasma rotating electrode process)以及氫化-脫氫法等。

氣霧化法是將原料在空氣、惰性氣體下或在真空條件下熔融,隨后熔融合金流體通過高速空氣、氮氣、氦氣或氬氣噴嘴霧化成顆粒。粉末顆粒大多呈球形,存在一些不規則的顆粒,顆粒粒徑范圍為0~500μm。在20~150μm范圍內的粉體產量在總產量的10%~50%之間波動。

等離子霧化法是以冶煉合金絲材或者經過破碎處理的粉末為原料,在等離子弧和氣體噴槍的作用下霧化成顆粒。粒徑分布為0~200μm,顆粒球形度好。等離子體旋轉電極霧化法是在等離子霧化法基礎上改用棒材為原料,進料過程中旋轉棒材,形成的顆粒在接觸到腔體之前已經固化,因此粉末的純度高。顆粒粒徑在100μm以下,生產成本很高。

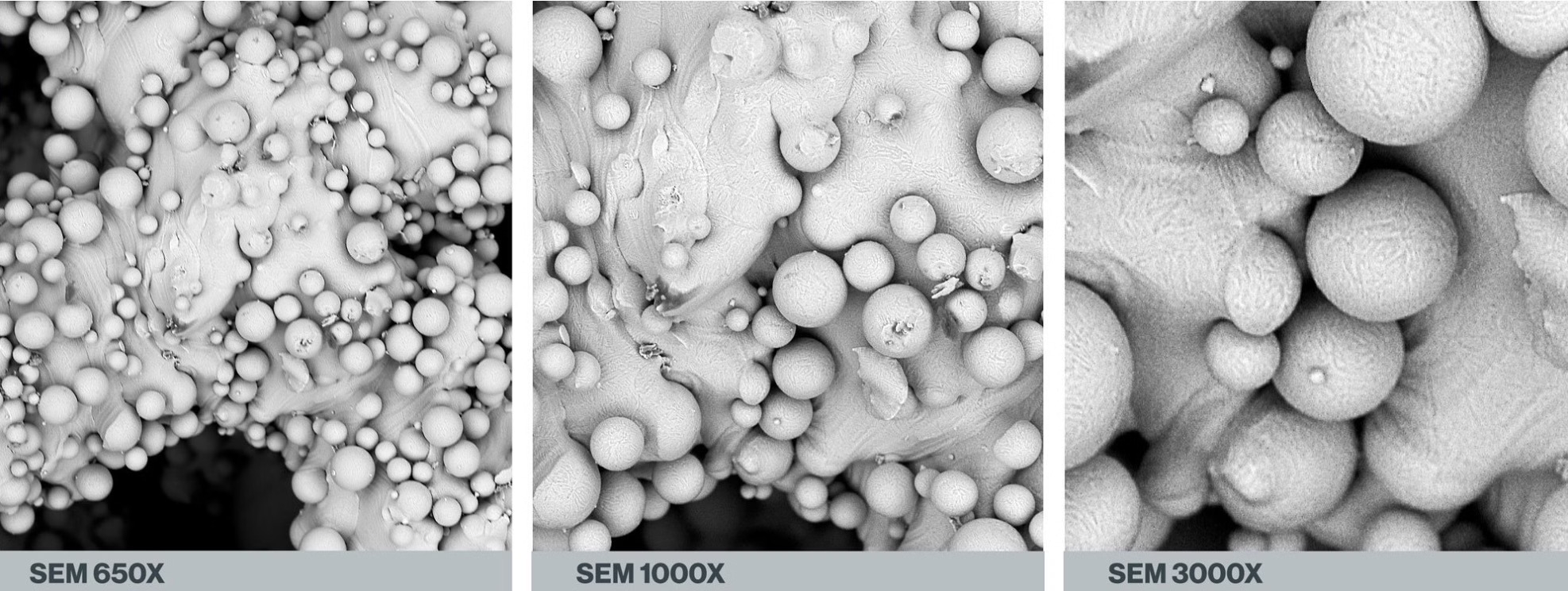

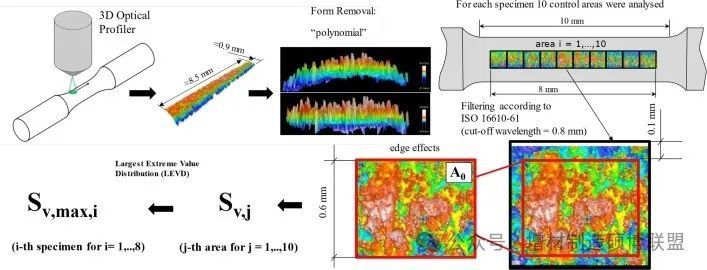

雖然水霧化法和氫化-脫氫法制備粉末成本更低,但是這兩種方法制備的顆粒形貌為不規則的,因此,在增材制造領域應用較為有限。從圖4中可以看出,氣霧化法制備的Ti-6Al-4V粉末形貌近似于球體,而等離子體旋轉電極霧化法制備的Ti-6Al-4V粉末純度高,顆粒形貌高度球體化。

△圖1 骨科植入物的增材制造產品過程

一、金屬粉末制備工藝

金屬粉末的制備過程是將經過冶煉的合金原料(錠、棒或絲等)高溫熔融,再霧化形成粉末。目前,主要的制備工藝方法為水霧化法、氣霧化法(Electrode Induction-melting Gas Atomization,電極感應加熱氣霧化法)、等離子體霧化法、等離子體旋轉電極霧化法(Plasma rotating electrode process)以及氫化-脫氫法等。

△表1 增材制造用金屬粉末的制備工藝

氣霧化法是將原料在空氣、惰性氣體下或在真空條件下熔融,隨后熔融合金流體通過高速空氣、氮氣、氦氣或氬氣噴嘴霧化成顆粒。粉末顆粒大多呈球形,存在一些不規則的顆粒,顆粒粒徑范圍為0~500μm。在20~150μm范圍內的粉體產量在總產量的10%~50%之間波動。

△圖2 氣體霧化過程

等離子霧化法是以冶煉合金絲材或者經過破碎處理的粉末為原料,在等離子弧和氣體噴槍的作用下霧化成顆粒。粒徑分布為0~200μm,顆粒球形度好。等離子體旋轉電極霧化法是在等離子霧化法基礎上改用棒材為原料,進料過程中旋轉棒材,形成的顆粒在接觸到腔體之前已經固化,因此粉末的純度高。顆粒粒徑在100μm以下,生產成本很高。

△圖3 等離子體霧化過程

雖然水霧化法和氫化-脫氫法制備粉末成本更低,但是這兩種方法制備的顆粒形貌為不規則的,因此,在增材制造領域應用較為有限。從圖4中可以看出,氣霧化法制備的Ti-6Al-4V粉末形貌近似于球體,而等離子體旋轉電極霧化法制備的Ti-6Al-4V粉末純度高,顆粒形貌高度球體化。

△圖4 不同制備工藝Ti-6Al-4V粉末掃描電鏡SEM圖: (a) 水霧化法; (b) 氣霧化法; (c) 等離子體霧化法; (d) 等離子體旋轉電極霧化法。

(責任編輯:admin)

最新內容

熱點內容

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復