超高速激光熔化掃描速度對Al-Mg-Sc高強鋁合金的性能的影響

時間:2024-04-17 10:10 來源:航空材料學報 作者:admin 閱讀:次

來源:航空材料學報

作者:文聘

自21世紀以來,隨著高速列車,航空航天技術的快速發展,高強鋁合金構件逐漸向大型化、一體化及復雜化方向不斷發展。傳統的鋁合金制備方法存在加工周期長、成本高、易出現缺陷等問題。激光熔化沉積技術作為增材制造工藝的一種,具有制備周期短、成本低、成形質量高等優點,成為了高強鋁合金構件制備的重要手段之一。傳統激光熔化沉積技術利用激光束在基體表面形成熔池,粉末進入熔池后受熱熔化。而在超高速激光熔化沉積過程中,粉末于熔池上方在激光加熱下發生熔化,僅少量粉末在熔池中熔化。

現階段,超高速激光熔化沉積主要用于鋼、高溫合金等零件的表面熔覆,鮮見用于Al-Mg-Sc高強鋁合金的成形制備,其缺陷特征、顯微組織及力學性能等均有待揭示。針對現有增材制造技術沉積效率低這一問題,本工作以超高速激光熔化沉積技術進行Al-Mg-Sc高強鋁合金增材制造成形研究,探究沉積態組織與力學性能特征,分析掃描速率對組織、缺陷及力學性能的影響規律,采用ESCAAS數值模擬軟件的熱力強耦合拉格朗日無網格法對成形過程進行模擬,以真實粉末性能(尺寸大小、形狀等)作為輸入,對粉末顆粒和基體的溫度、物相和形狀演變的進行詳細描述。

論文鏈接:https://jam.biam.ac.cn/CN/10.11868/j.issn.1005-5053.2023.000098

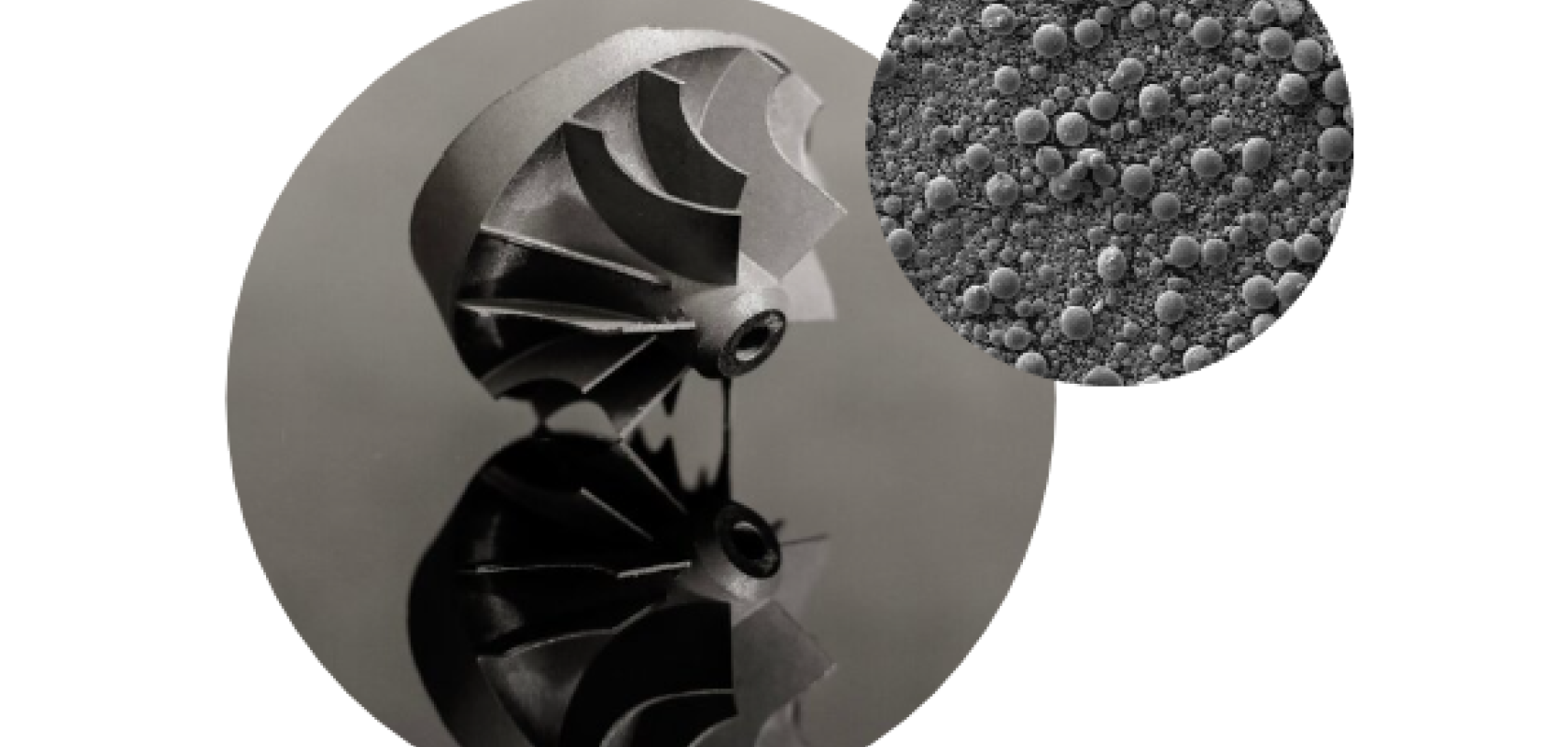

研究內容

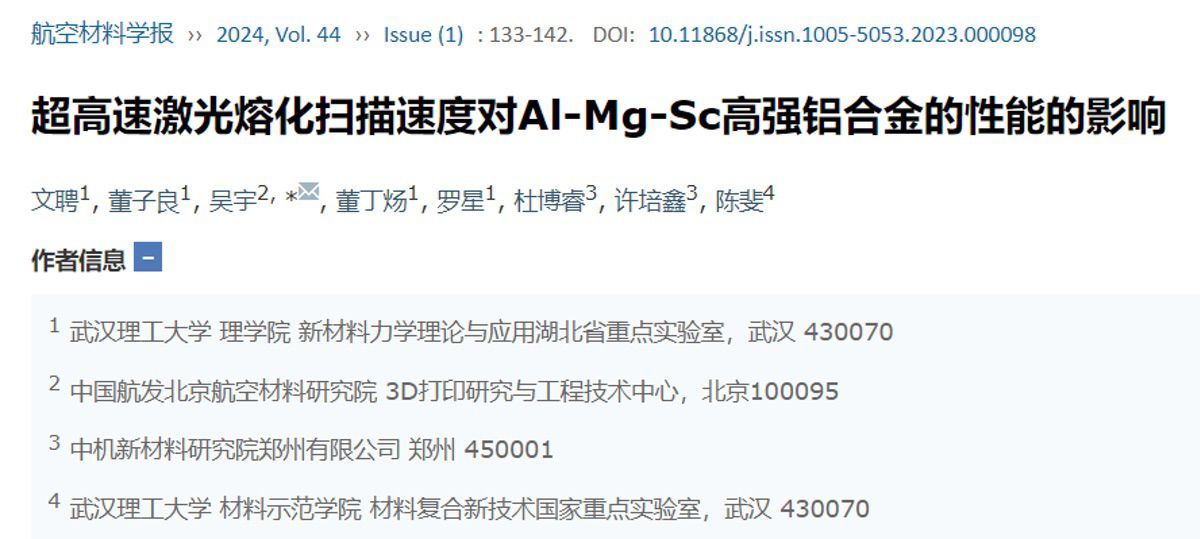

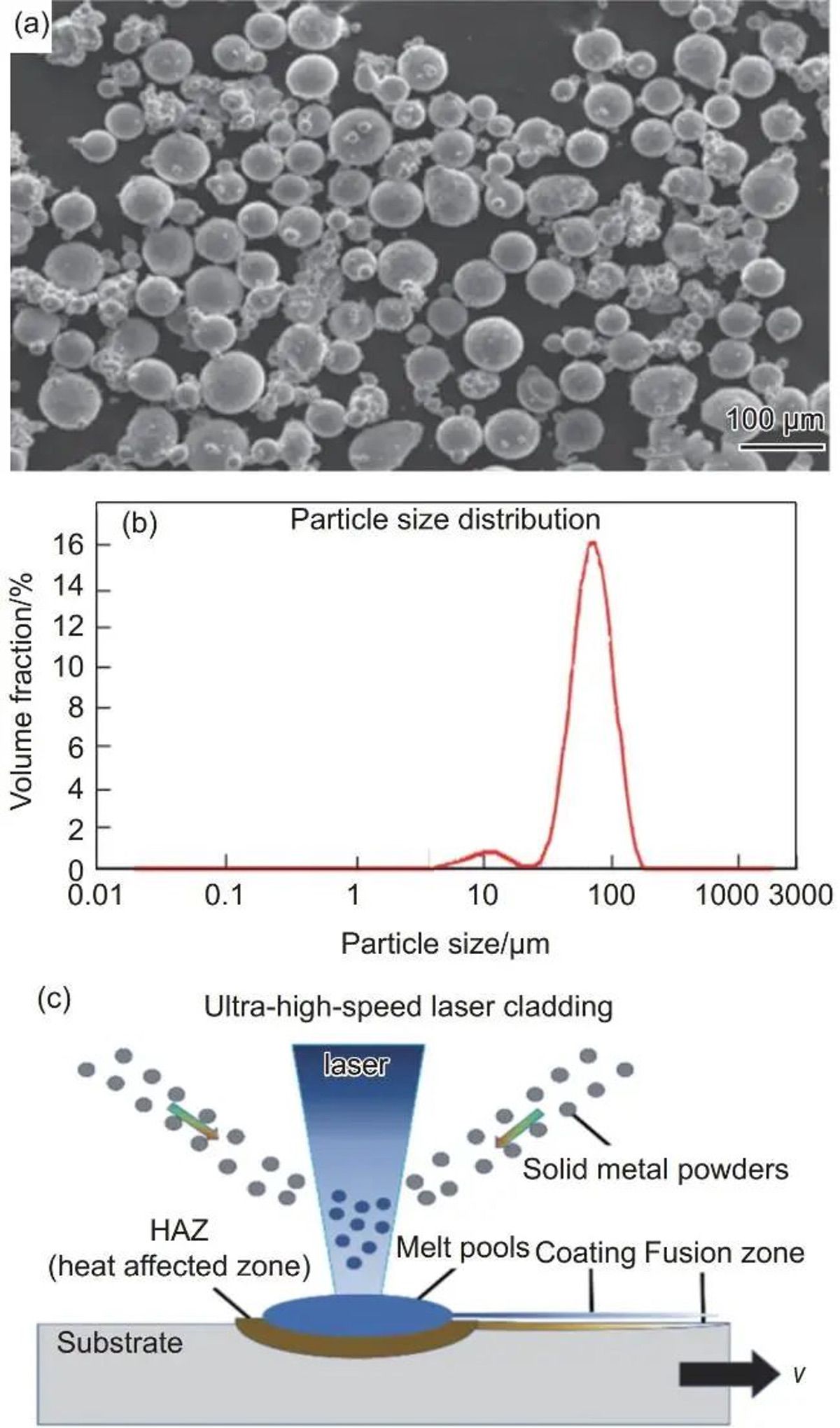

圖1(c)展示了激光熔化沉積的原理,將基體放在噴口下方,合金粉末原料在激光照射下熔化,形成熔池得到超強鋁合金,再經過打磨、拋光、切取便可得到實驗所用的標準試樣品,如圖2(a)所示。合金粉末原料的化學成分為Al-5Mg-0.5Sc-0.9Mn-0.35Zr-Si-0.6Ti-0.5Cu-0.25Cr(質量分數/%),其粉體粒徑分布如圖1(a)所示。

對制備的樣品進行拉伸實驗,采用視頻引伸計記錄位移,同步記錄橫梁載荷得到載荷-位移曲線,并繪制出如圖3所示的應力-應變曲線。

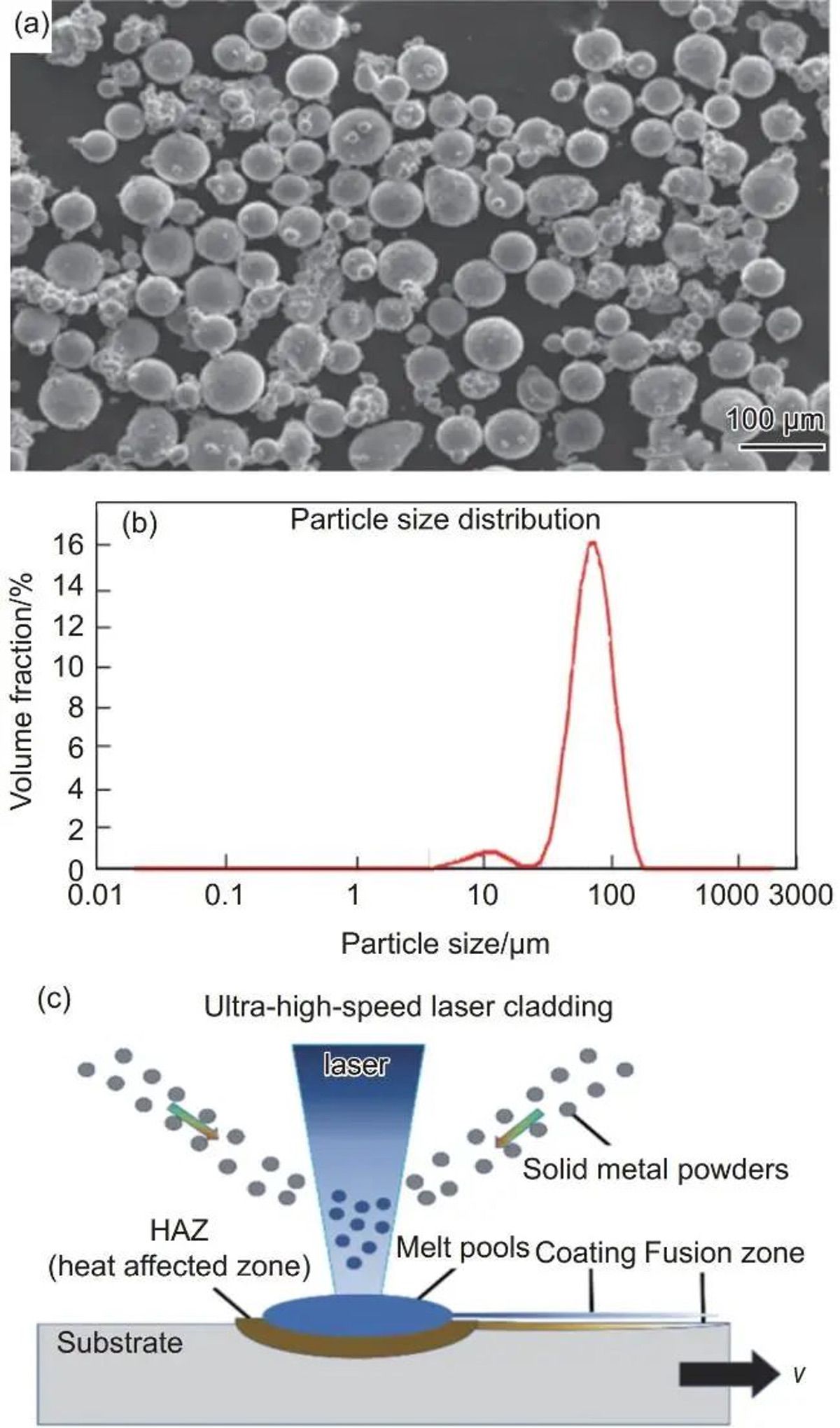

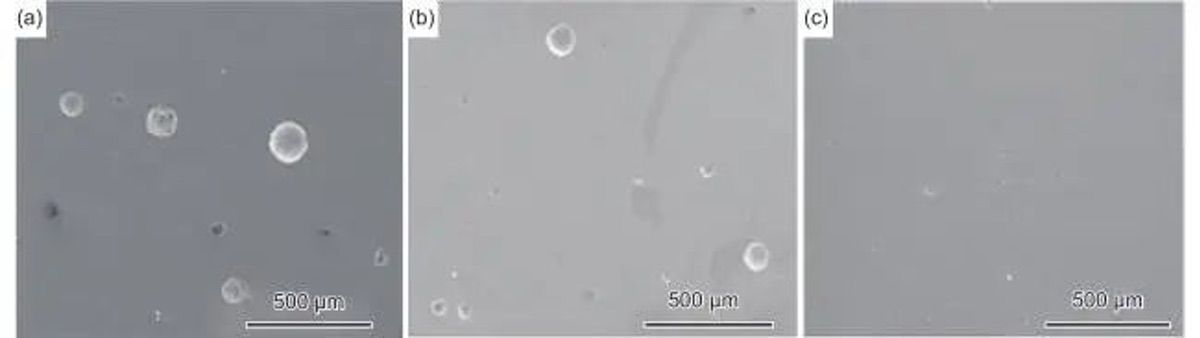

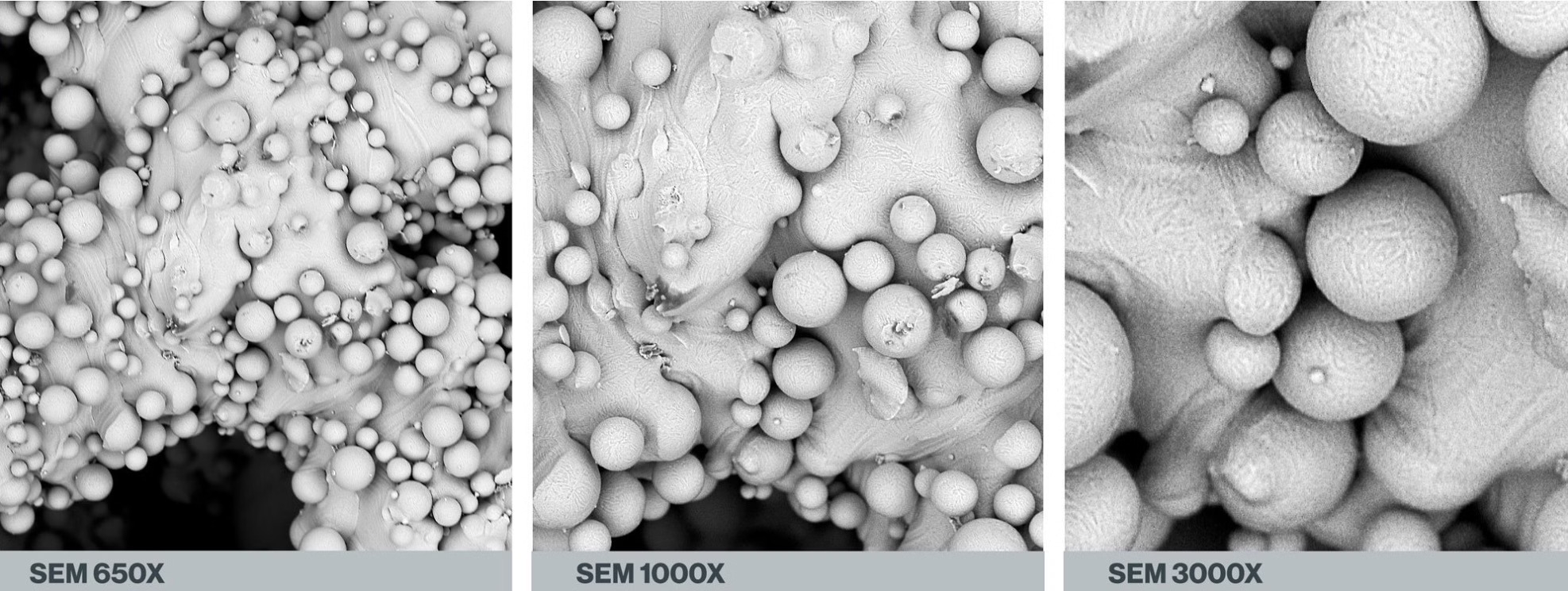

圖4為超高速激光熔化沉積增材制造Al-Mg-Sc合金樣品的掃描電鏡照片。由圖4可看出,樣品內部致密,無裂紋、夾雜或未熔合等缺陷存在,但存在少量尺寸在200 μm以下的氣孔,且氣孔數量隨著掃描速率的增加明顯減少。

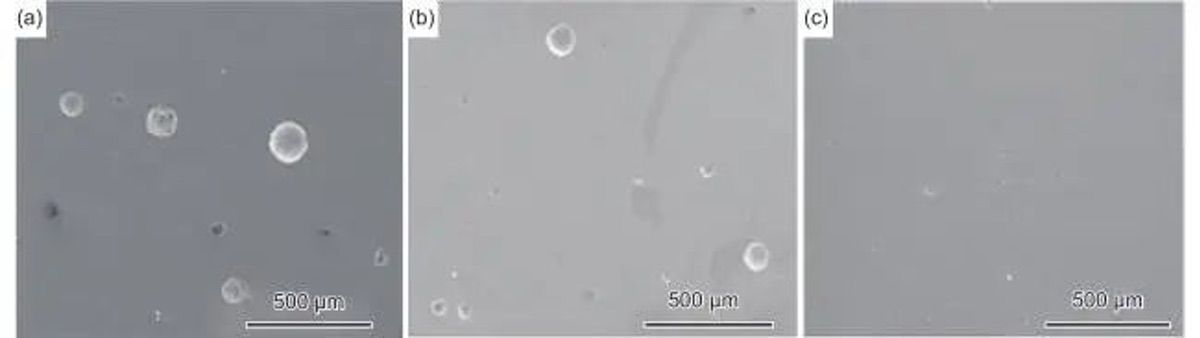

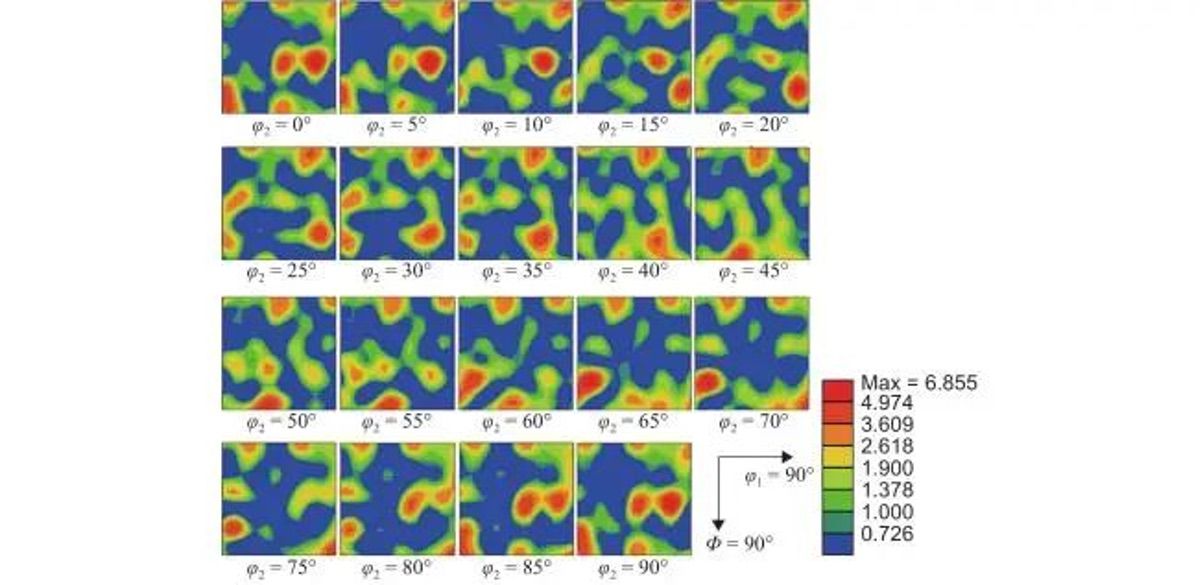

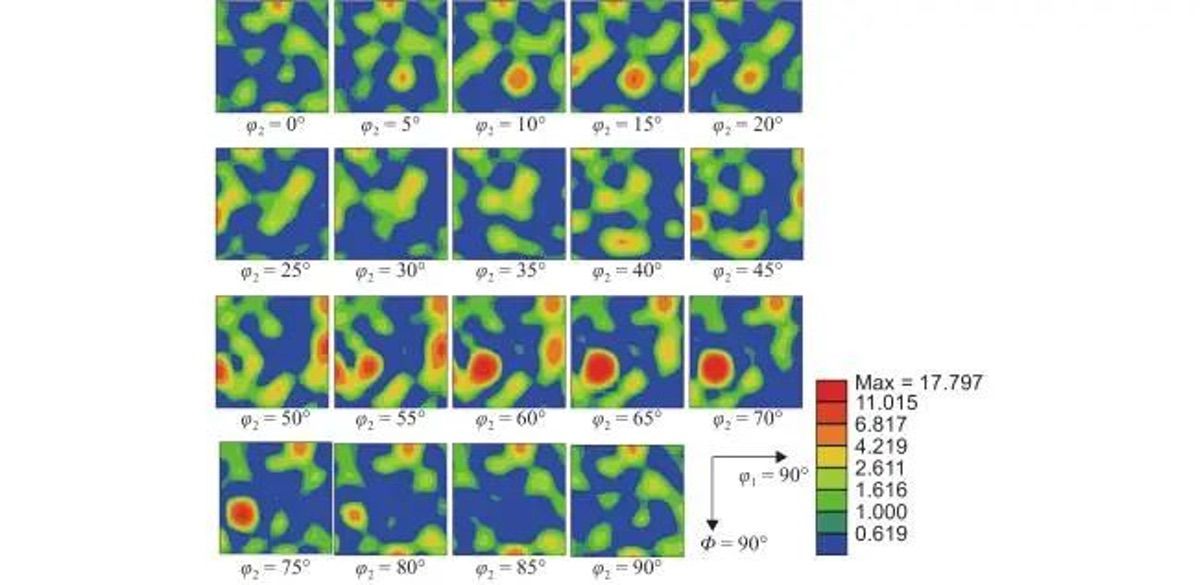

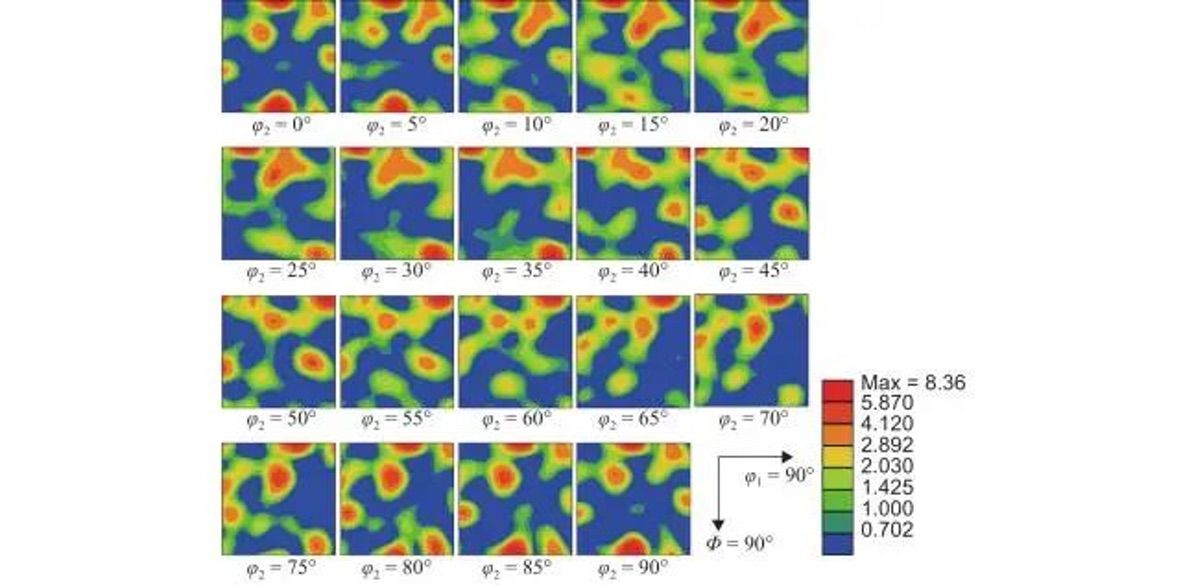

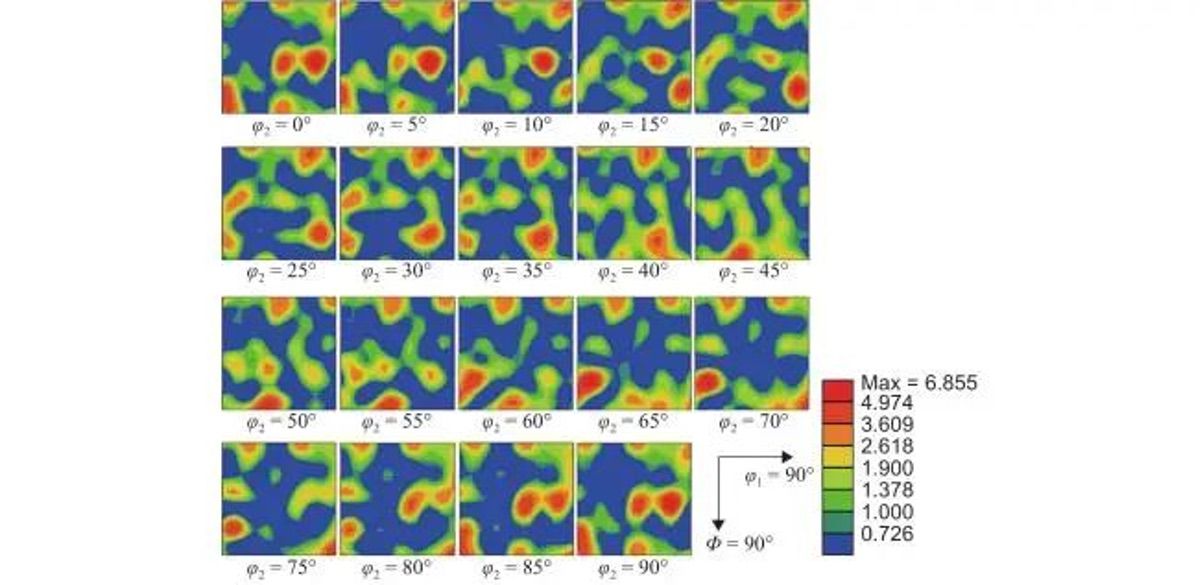

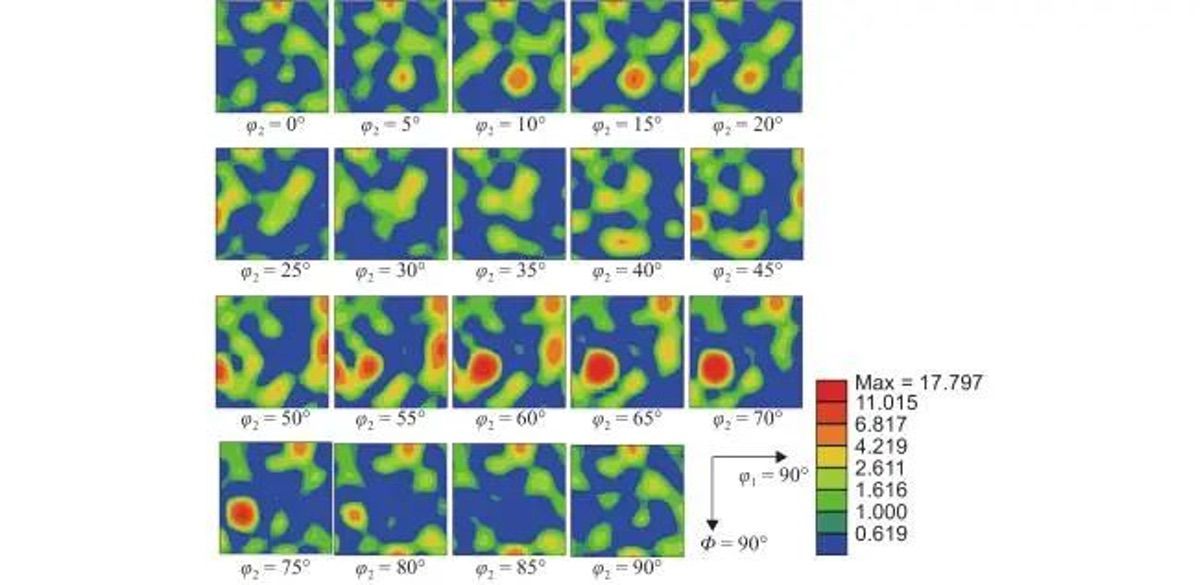

圖5~7為不同掃描速率下成形樣品進行EBSD分析得到ODF圖,再分別選取其中ϕ2=0°、45°、90°織構截面進行分析。可以看出掃描速率為0.1 m/s和0.4 m/s的樣品有明顯的峰值,表明材料表現出一定但不明顯的各向異性,而掃描速率為1 m/s的樣品中并沒有明顯的峰值,說明其未有明顯的織構取向。

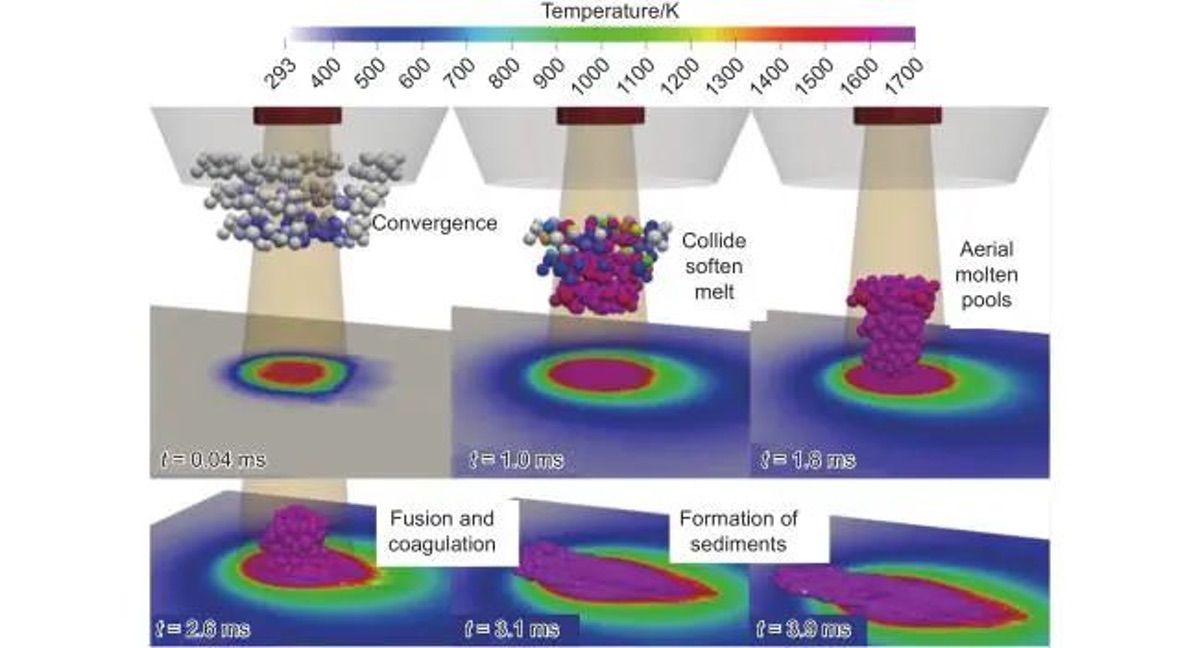

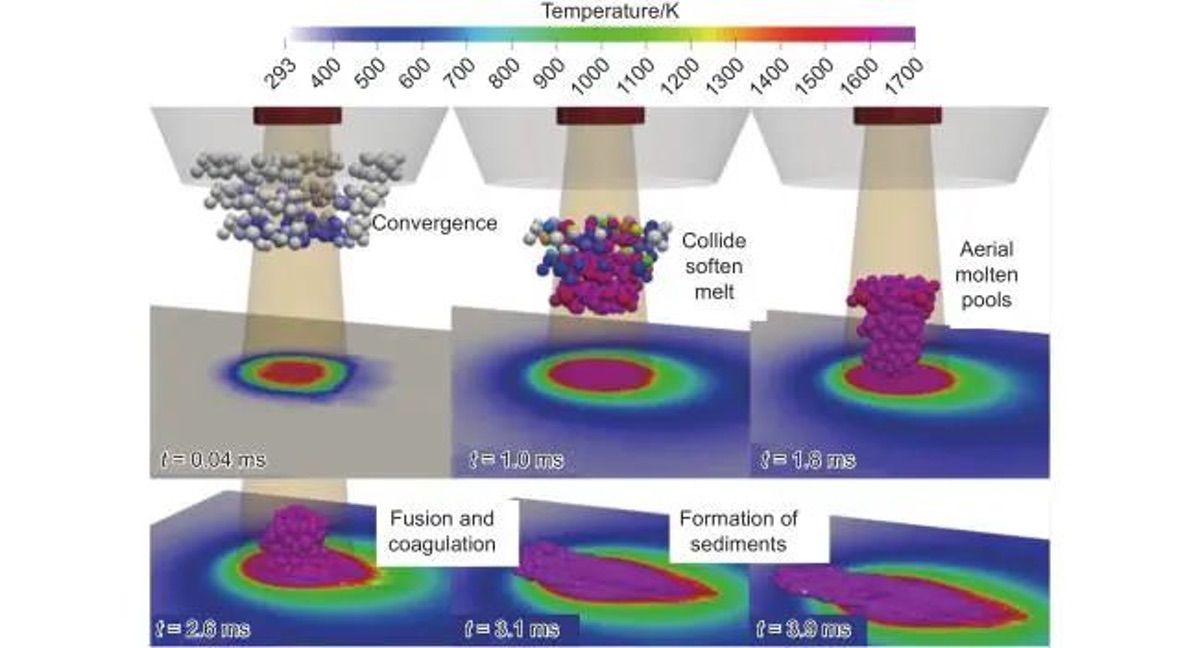

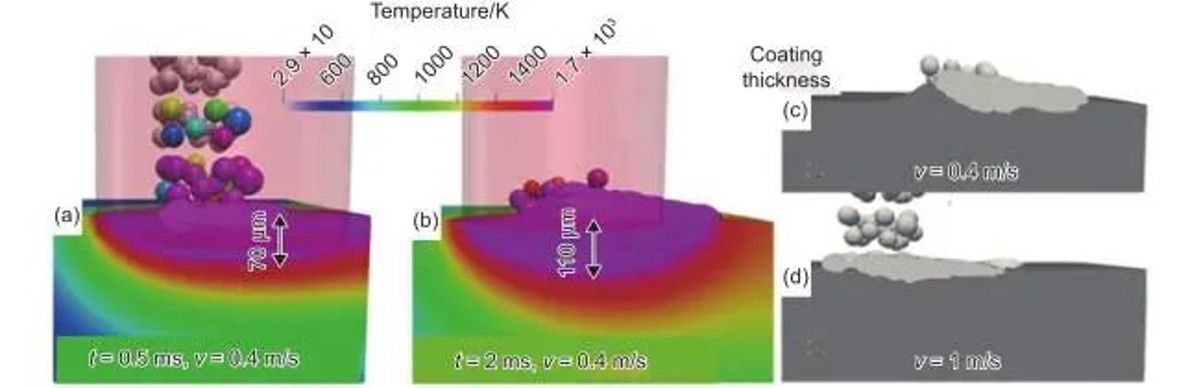

圖8為激光功率1500 W、掃描速率0.1 m/s時,激光照射中粒子和基體的變形構型和溫度分布隨時間地變化。基于熱力強耦合拉格朗日無網格數值模擬方法,得到了粉末顆粒和基體的溫度、物相和形狀演變的詳細描述。

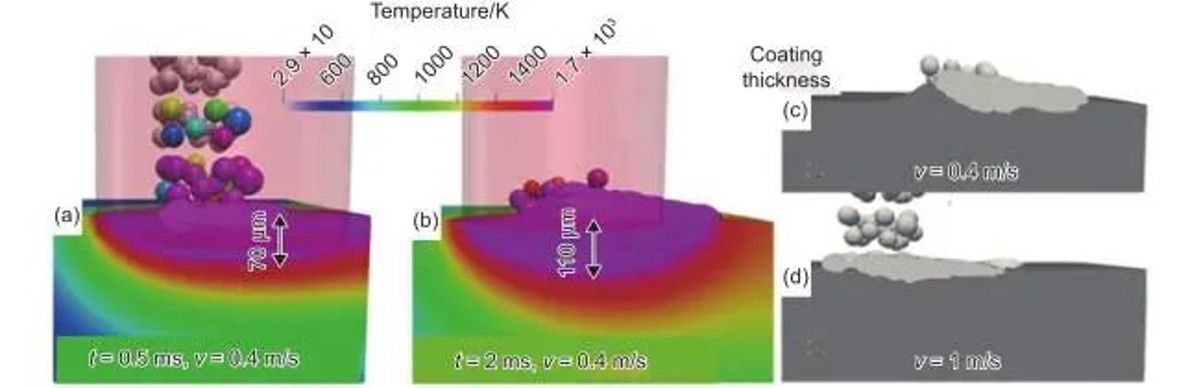

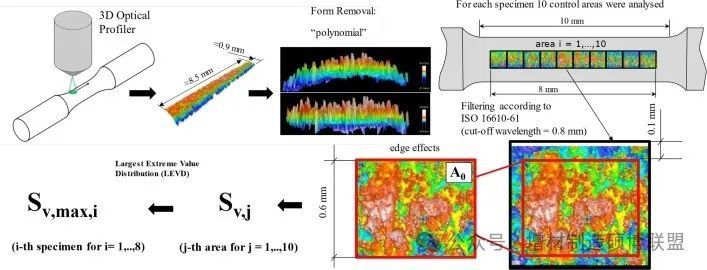

不同時間點下熱影響區加結合層的厚度變化如圖9(a)、(b)所示,隨著時間的增加,總厚度增加;不同掃描速率下凝固后的截面圖如圖9(c)、(d)所示,隨著掃描速率的提高,沉積層表面的凹凸程度有明顯的降低。

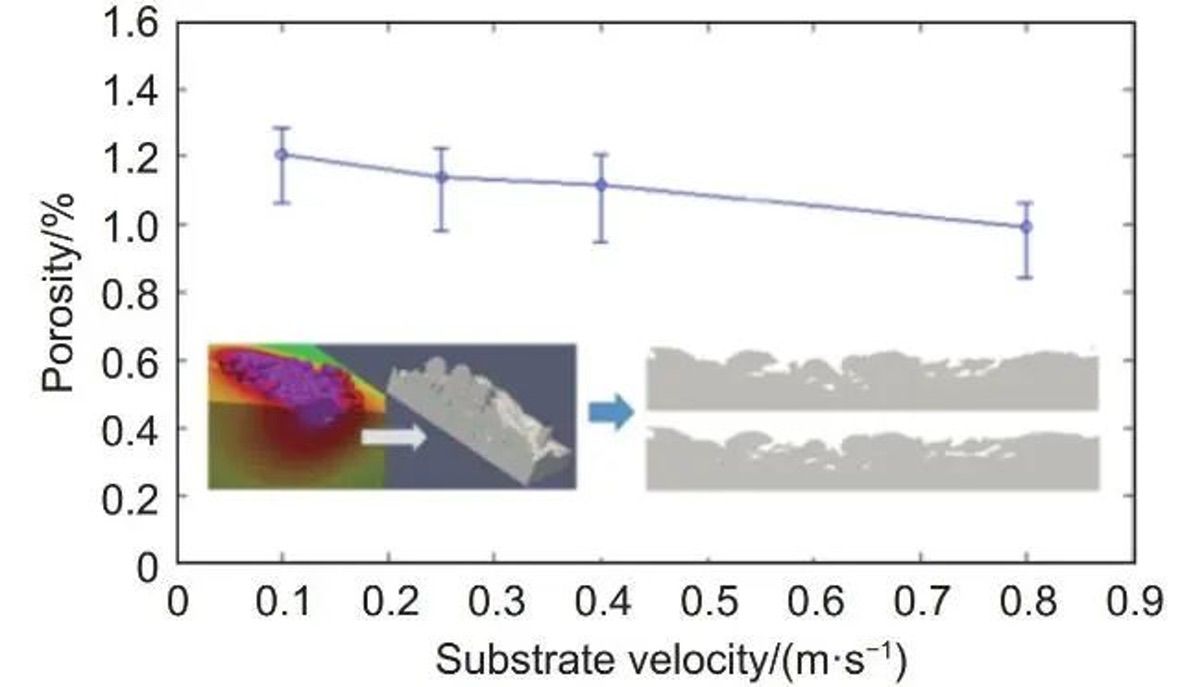

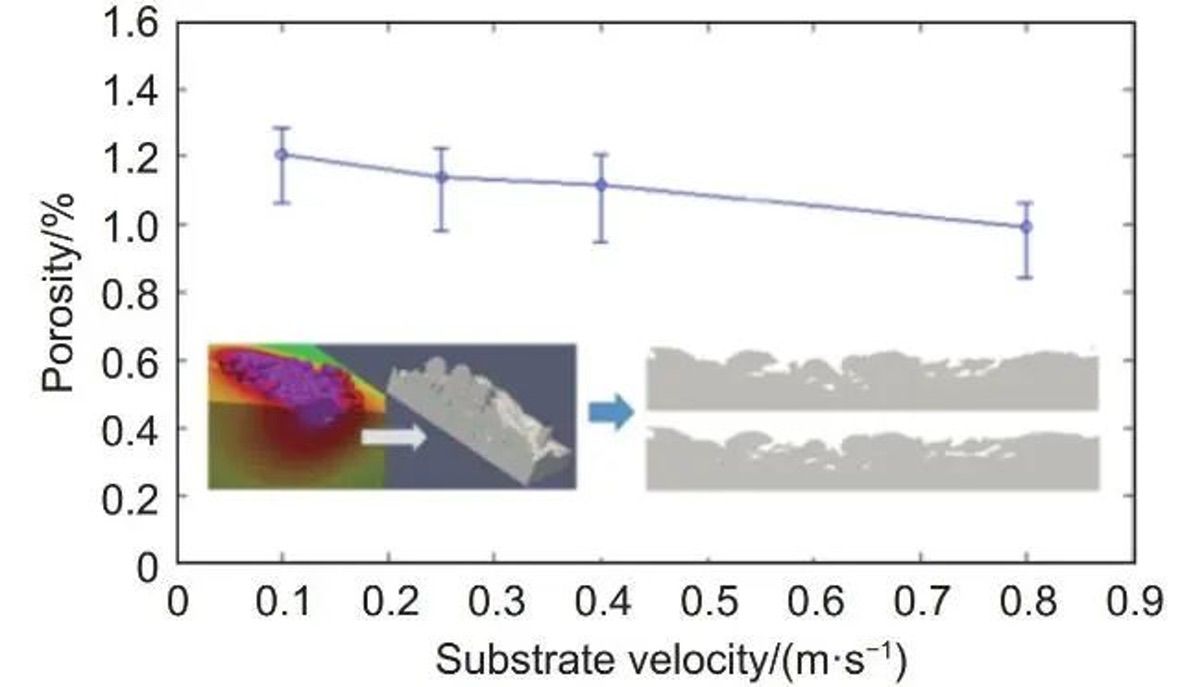

圖10展示出高強鋁合金樣品孔隙率隨激光掃描速率的提高在不斷降低,其原因正如圖9(c)、(d)所示,較高的掃描速率減弱了粉末材料的堆積,進而降低圖層孔隙率。

結論

(1)超高速激光熔化沉積鋁合金顯微組織致密,組織呈現均勻的等軸細晶,樣品力學性能隨掃描速率變化,當掃描速率較高時由于孔隙率較低的原因導致力學性能更好,此時最大抗拉強度為303 MPa,斷裂伸長率為22.5%。

(2)采用熱力強耦合拉格朗日無網格方法預測增材制造粉末熔化相變過程及熔池熱動力學行為,合金粉末在空中匯聚、碰撞、軟化、熔化形成空中熔池后,在基體上融合凝固形成沉積層,隨掃描速度增加,形狀趨向于扁長,其中流場分布方向為沿熱源中心徑向向外。

(3)數值模擬研究激光掃描速率對力學性能的影響,表明較快的激光掃描速率能減少粉末材料的堆積,降低涂層孔隙率,可以提高力學性能,結果與實驗結果相吻合。

作者:文聘

自21世紀以來,隨著高速列車,航空航天技術的快速發展,高強鋁合金構件逐漸向大型化、一體化及復雜化方向不斷發展。傳統的鋁合金制備方法存在加工周期長、成本高、易出現缺陷等問題。激光熔化沉積技術作為增材制造工藝的一種,具有制備周期短、成本低、成形質量高等優點,成為了高強鋁合金構件制備的重要手段之一。傳統激光熔化沉積技術利用激光束在基體表面形成熔池,粉末進入熔池后受熱熔化。而在超高速激光熔化沉積過程中,粉末于熔池上方在激光加熱下發生熔化,僅少量粉末在熔池中熔化。

現階段,超高速激光熔化沉積主要用于鋼、高溫合金等零件的表面熔覆,鮮見用于Al-Mg-Sc高強鋁合金的成形制備,其缺陷特征、顯微組織及力學性能等均有待揭示。針對現有增材制造技術沉積效率低這一問題,本工作以超高速激光熔化沉積技術進行Al-Mg-Sc高強鋁合金增材制造成形研究,探究沉積態組織與力學性能特征,分析掃描速率對組織、缺陷及力學性能的影響規律,采用ESCAAS數值模擬軟件的熱力強耦合拉格朗日無網格法對成形過程進行模擬,以真實粉末性能(尺寸大小、形狀等)作為輸入,對粉末顆粒和基體的溫度、物相和形狀演變的進行詳細描述。

論文鏈接:https://jam.biam.ac.cn/CN/10.11868/j.issn.1005-5053.2023.000098

研究內容

圖1(c)展示了激光熔化沉積的原理,將基體放在噴口下方,合金粉末原料在激光照射下熔化,形成熔池得到超強鋁合金,再經過打磨、拋光、切取便可得到實驗所用的標準試樣品,如圖2(a)所示。合金粉末原料的化學成分為Al-5Mg-0.5Sc-0.9Mn-0.35Zr-Si-0.6Ti-0.5Cu-0.25Cr(質量分數/%),其粉體粒徑分布如圖1(a)所示。

圖1 原料粉末掃描電鏡照片(a)粉體粒徑分布;(b)超高速激光熔化沉積示意圖;(c)激光熔化沉積原理圖。

圖2 拉伸試樣(a)樣品照片;(b)樣品尺寸。

對制備的樣品進行拉伸實驗,采用視頻引伸計記錄位移,同步記錄橫梁載荷得到載荷-位移曲線,并繪制出如圖3所示的應力-應變曲線。

圖3 超高速激光熔化沉積Al-Mg-Sc合金不同掃描速度成形樣品應力-應變曲線。

圖4為超高速激光熔化沉積增材制造Al-Mg-Sc合金樣品的掃描電鏡照片。由圖4可看出,樣品內部致密,無裂紋、夾雜或未熔合等缺陷存在,但存在少量尺寸在200 μm以下的氣孔,且氣孔數量隨著掃描速率的增加明顯減少。

圖4 超高速激光熔化沉積Al-Mg-Sc合金不同掃描速率成形樣品的內部氣孔(a)0.1 m/s;(b) 0.4 m/s;(c) 1 m/s。

圖5~7為不同掃描速率下成形樣品進行EBSD分析得到ODF圖,再分別選取其中ϕ2=0°、45°、90°織構截面進行分析。可以看出掃描速率為0.1 m/s和0.4 m/s的樣品有明顯的峰值,表明材料表現出一定但不明顯的各向異性,而掃描速率為1 m/s的樣品中并沒有明顯的峰值,說明其未有明顯的織構取向。

圖5 掃描速率0.1 m/s成形樣品的ODF圖

圖6 掃描速率0.4 m/s成形樣品的ODF圖

圖7 掃描速率1 m/s成形樣品的ODF圖

圖8為激光功率1500 W、掃描速率0.1 m/s時,激光照射中粒子和基體的變形構型和溫度分布隨時間地變化。基于熱力強耦合拉格朗日無網格數值模擬方法,得到了粉末顆粒和基體的溫度、物相和形狀演變的詳細描述。

圖8 超高速激光熔化沉積仿真模擬激光掃描速率0.1 m/s時預測的粉末顆粒和基體的變形形態和溫度分布。

不同時間點下熱影響區加結合層的厚度變化如圖9(a)、(b)所示,隨著時間的增加,總厚度增加;不同掃描速率下凝固后的截面圖如圖9(c)、(d)所示,隨著掃描速率的提高,沉積層表面的凹凸程度有明顯的降低。

圖9 超高速激光熔化沉積Al-Mg-Sc合金仿真模擬不同掃描速率成形樣品截面圖(a)0.4 m/s,0.5 ms;(b)0.4 m/s,2 ms;(c)0.4 m/s凝固后;(d)1 m/s凝固后。

圖10展示出高強鋁合金樣品孔隙率隨激光掃描速率的提高在不斷降低,其原因正如圖9(c)、(d)所示,較高的掃描速率減弱了粉末材料的堆積,進而降低圖層孔隙率。

圖10 超高速激光熔化沉積Al-Mg-Sc合金樣品孔隙度隨激光掃描速率變化

結論

(1)超高速激光熔化沉積鋁合金顯微組織致密,組織呈現均勻的等軸細晶,樣品力學性能隨掃描速率變化,當掃描速率較高時由于孔隙率較低的原因導致力學性能更好,此時最大抗拉強度為303 MPa,斷裂伸長率為22.5%。

(2)采用熱力強耦合拉格朗日無網格方法預測增材制造粉末熔化相變過程及熔池熱動力學行為,合金粉末在空中匯聚、碰撞、軟化、熔化形成空中熔池后,在基體上融合凝固形成沉積層,隨掃描速度增加,形狀趨向于扁長,其中流場分布方向為沿熱源中心徑向向外。

(3)數值模擬研究激光掃描速率對力學性能的影響,表明較快的激光掃描速率能減少粉末材料的堆積,降低涂層孔隙率,可以提高力學性能,結果與實驗結果相吻合。

(責任編輯:admin)

最新內容

熱點內容

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復