3D打印陶瓷技術:從材料革新到跨領域應用

技術原理與核心工藝

3D打印陶瓷技術的核心在于通過逐層堆積的方式將數字模型轉化為實體,其工藝體系主要分為光固化、粉末床熔融和粘合劑噴射三大類。光固化技術(SLA/DLP)以光敏樹脂為基體,通過紫外光逐層固化含有陶瓷顆粒的漿料,形成高精度坯體。例如,中國科學院蘭州化學物理研究所開發的柔性水凝膠前驅體技術,將丙烯酰胺單體與磷酸二氫鋁溶膠結合,制備出具有光固化性能的陶瓷漿料,成功實現復雜結構的超低收縮(<5%)和無裂紋成型。該技術的關鍵突破在于水凝膠的“柔”與陶瓷的“剛”結合,通過干燥、脫脂和高溫燒結(1200-1600℃)完成材料相變。

粉末床熔融技術(SLS/SLM)則利用激光或電子束直接燒結陶瓷粉末,適用于制造高密度耐高溫部件。該工藝對粉末的流動性、粒徑分布(通常需控制在10-50μm)和熱穩定性要求極高。而粘合劑噴射技術通過逐層噴射粘結劑固化陶瓷粉末,優勢在于打印速度快(每小時可達數厘米高度)、成本低,尤其適合多孔陶瓷或梯度材料的制造。

材料體系的多樣性與創新

3D打印陶瓷材料已形成四大體系:

氧化物陶瓷:以氧化鋁(Al₂O₃)、氧化鋯(ZrO₂)為代表,憑借高硬度(氧化鋯維氏硬度≥1200)和耐腐蝕性,應用于航空發動機燃燒室(耐溫達1600℃)和牙科種植體。

氮化物與碳化物陶瓷:如氮化硅(Si₃N₄)和碳化硅(SiC),其斷裂韌性可達6-8 MPa·m¹/²,用于核反應堆屏蔽件和火箭噴嘴。

生物陶瓷:羥基磷灰石(HA)和磷酸三鈣(TCP)通過仿生多孔結構(孔隙率70-90%),促進骨細胞長入,已實現個性化顱骨修復體的臨床轉化。

復合陶瓷:如碳納米管增強氧化鋁復合材料,抗彎強度提升40%,應用于超高頻電子器件。

全流程工藝解析

漿料制備:需平衡固含量(通常50-60 vol%)與流變性。以磷酸二氫鋁溶膠為分散介質,添加納米陶瓷粉體(粒徑<100nm)和光引發劑(如LAP),通過真空攪拌消除氣泡,確保漿料在25℃下的粘度穩定在2000-5000 mPa·s。

成型階段:光固化設備的XY軸精度達1-5μm,層厚控制在25-100μm。例如,托托科技的織雀系列設備支持多材料打印,最小料池體積僅15ml,實現微米級電路基板制造。

后處理工藝:脫脂階段需在500-800℃緩慢升溫(1-5℃/min)以去除有機物;燒結階段采用兩步法——先在1400℃預燒消除孔隙,再于1600℃終燒實現致密化(密度≥99%)。

表面改性:通過等離子噴涂在氧化鋁表面形成Al₂O₃-TiO₂涂層,耐磨損壽命提升3倍。

跨領域應用突破

生物醫療:多孔羥基磷灰石支架實現骨缺損修復,孔隙連通性>85%,抗壓強度達15MPa;氧化鋯義齒通過口內掃描建模,咬合面精度誤差<50μm。

航空航天:SLM成型的SiC/SiC復合材料渦輪葉片,比傳統鎳基合金減重60%,耐溫提升300℃。

電子器件:光固化制備的氧化鋁基板介電常數9.2@1MHz,用于5G毫米波濾波器,尺寸公差±0.1mm。

建筑藝術:粘合劑噴射成型的鏤空陶瓷幕墻單元,抗風壓性能達3.5kPa,同時實現30%的透光率;

能源環保:梯度孔隙SiC過濾器(孔徑50-500μm)使柴油機顆粒物捕集效率達99.7%;

技術瓶頸與未來方向

當前主要挑戰包括:

收縮率控制:燒結收縮率差異導致變形,如氧化鋯的線收縮達15-20%,需通過拓撲優化算法補償。

多材料兼容性:陶瓷-金屬界面易產生熱應力裂紋,需開發梯度燒結工藝。

設備成本:工業級SLM設備價格超200萬美元,限制中小企業應用。

未來發展趨勢聚焦:

智能化制造:AI驅動的自適應打印系統可實時調整激光功率(±5%)、掃描速度(100-2000mm/s),將廢品率從15%降至3%以下。

綠色工藝:水基粘結劑體系使有機揮發物排放減少80%,低溫燒結(<1300℃)技術節能40%

跨尺度制造:納米壓印與3D打印結合,實現10nm級陶瓷微結構,用于量子器件。

3D打印陶瓷技術正突破傳統制造的物理邊界,從分子級的漿料設計到宏觀結構創新,推動著材料科學向“設計即制造”的范式轉變。隨著多學科交叉(如AI、納米技術)的深化,該技術有望在未來十年內使定制化陶瓷部件的成本降低50%,開啟從微電子到深空探測的全新應用維度

(責任編輯:admin)

dditive Appearance推出多

dditive Appearance推出多 從賽場到爆款:烏龜杯墊如

從賽場到爆款:烏龜杯墊如 清華機械系生物制造中心團

清華機械系生物制造中心團 RIT 研究人員開發3D打印自

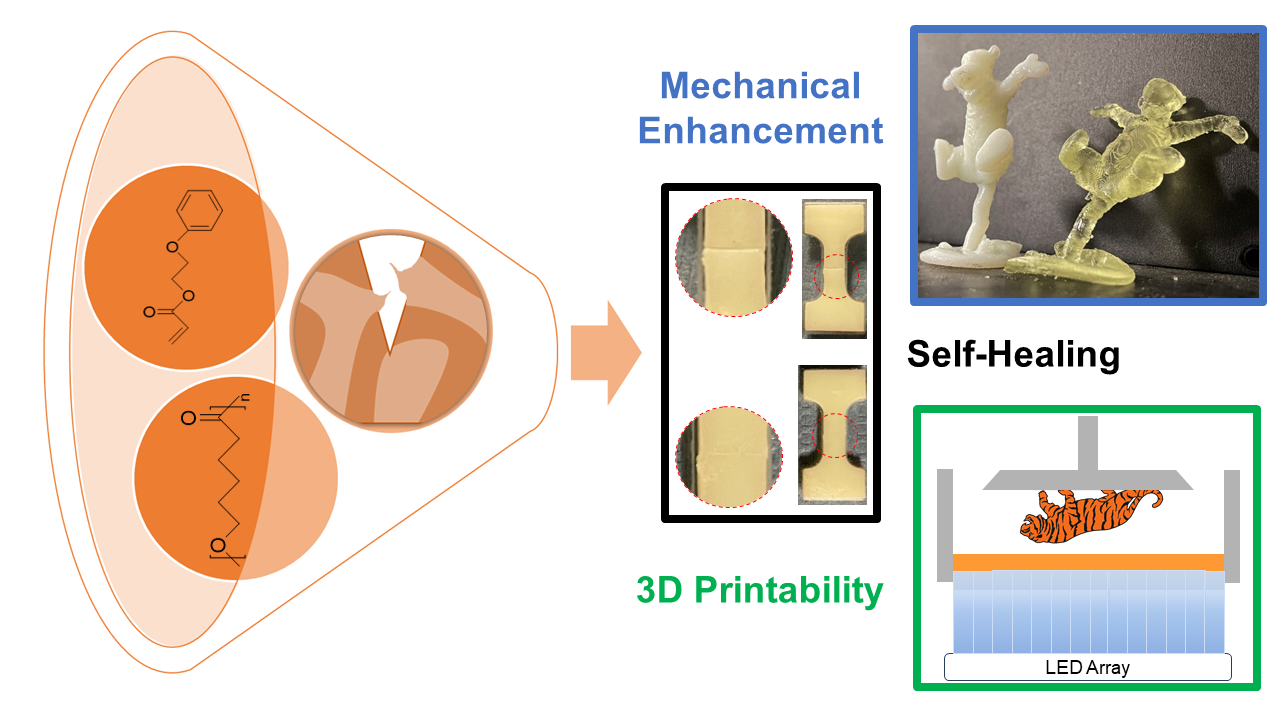

RIT 研究人員開發3D打印自 Nature子刊:印度研究團隊

Nature子刊:印度研究團隊 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強