王向明院士談增材設(shè)計(jì):飛機(jī)新概念結(jié)構(gòu)設(shè)計(jì)與工程應(yīng)用

時(shí)間:2022-01-13 11:02 來源:南極熊 作者:admin 閱讀:次

2021年兩院院士增選結(jié)果正式揭曉,共有149人當(dāng)選。其中,中國科學(xué)院增選院士65人,中國工程院增選院士84人。航空工業(yè)沈陽所王向明增選為中國工程院院士。

本期文章是王向明院士2020年在《航空科學(xué)技術(shù)》上刊發(fā)的論文《飛機(jī)新概念結(jié)構(gòu)設(shè)計(jì)與工程應(yīng)用》,部分內(nèi)容涉及到增材制造的結(jié)構(gòu)設(shè)計(jì)方法。

新型戰(zhàn)機(jī)是我國空中作戰(zhàn)體系中的重要組成力量,其作戰(zhàn)性能和飛行安全與機(jī)體結(jié)構(gòu)屬性密不可分。機(jī)體結(jié)構(gòu)構(gòu)成飛行平臺,對設(shè)計(jì)、制造要求極高,包括高減重、長壽命、多功能、低成本、快速響應(yīng)研制,對飛機(jī)的研制至關(guān)重要、不可或缺。

傳統(tǒng)結(jié)構(gòu)自噴氣式飛機(jī)誕生以來已持續(xù)70多年,存在諸多弊端,如零件多、質(zhì)量大、危險(xiǎn)部位多等。超重通常達(dá)數(shù)百千克以上(占結(jié)構(gòu)總重的8%~20%),疲勞開裂占外場損傷總量的80%,美國戰(zhàn)機(jī)面臨同樣問題,如F-35 超重640~900kg,F(xiàn)-22投入3.5億美元進(jìn)行抗疲勞改進(jìn)。通常采用精益設(shè)計(jì)和先進(jìn)材料、工藝替換來挖掘潛力,但已觸及“天花板”,甚至關(guān)系到新機(jī)研制的成敗,如無人作戰(zhàn)飛機(jī)如果采用傳統(tǒng)結(jié)構(gòu)就無法實(shí)現(xiàn)高過載的設(shè)計(jì)要求,大部件接頭凸出飛機(jī)外形,會顛覆飛機(jī)先進(jìn)氣動隱身布局。

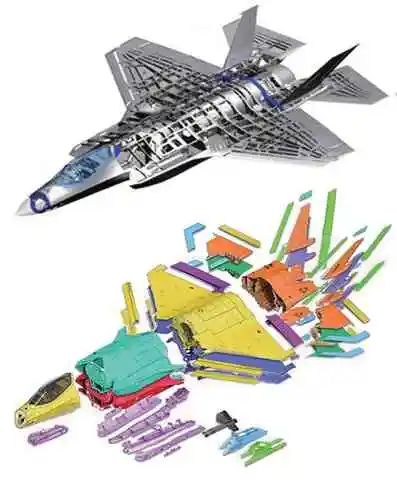

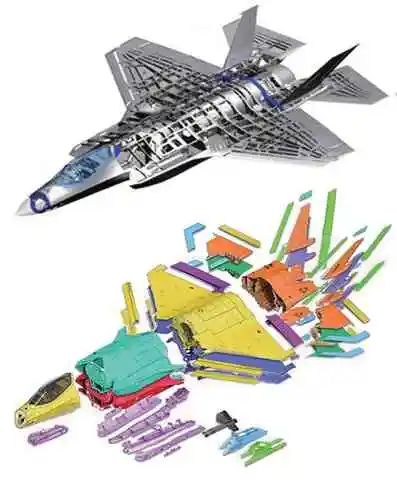

為什么戰(zhàn)機(jī)傳統(tǒng)結(jié)構(gòu)“弊端”長期難以突破?這是因?yàn)轱w機(jī)結(jié)構(gòu)非常復(fù)雜,零部件離散,以接頭連接、鉚接/螺接為主,涉及10余個大部件、上百種工藝、數(shù)萬個零件、數(shù)十萬個標(biāo)準(zhǔn)件(見圖1)。上述大量連接導(dǎo)致結(jié)構(gòu)搭接過多而超重、疲勞薄弱環(huán)節(jié)增多而開裂。另一方面,長期采用串行“孤島”模式,設(shè)計(jì)與制造脫節(jié),創(chuàng)新途徑不暢通,弊端周而復(fù)始[1-3]。

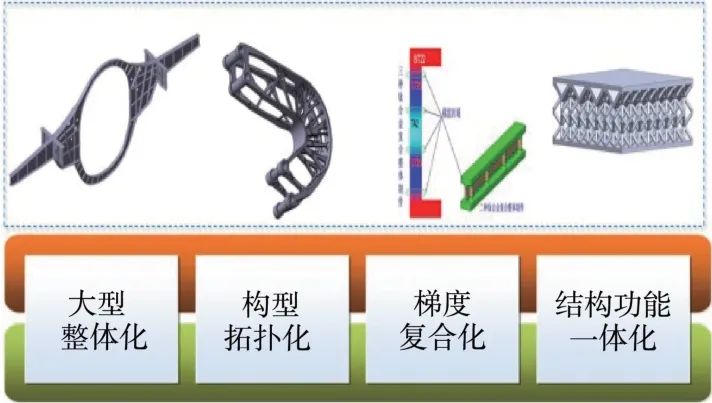

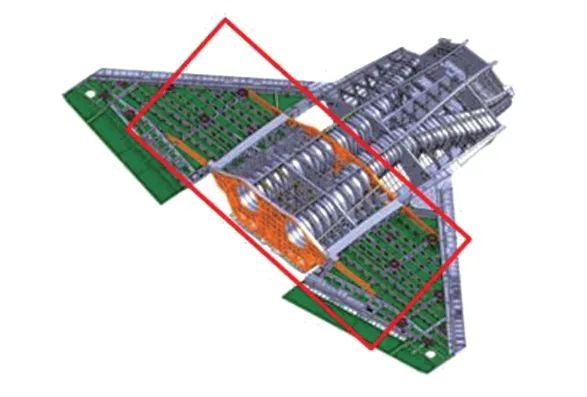

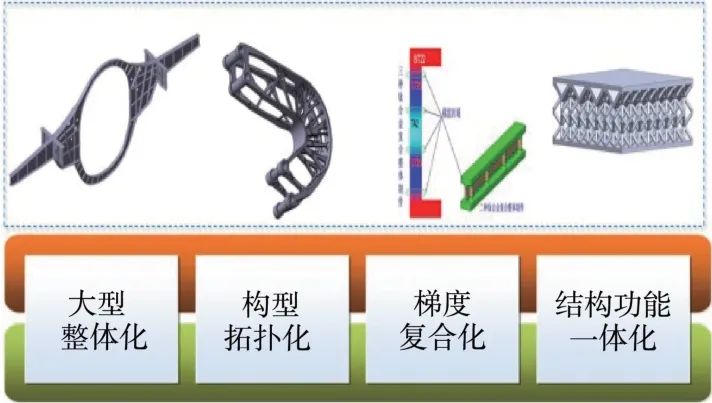

先進(jìn)制造技術(shù)為飛機(jī)結(jié)構(gòu)創(chuàng)新提供了契機(jī)。基于先進(jìn)制造“量身定做”,即設(shè)計(jì)制造一體化來創(chuàng)造飛機(jī)新概念結(jié)構(gòu)。所謂新概念結(jié)構(gòu)是指通過設(shè)計(jì)與制造高度融合構(gòu)造出的全新結(jié)構(gòu)形式,包括大型整體化、構(gòu)型拓?fù)浠⑻荻葟?fù)合化和結(jié)構(gòu)功能一體化(見圖2)。新概念結(jié)構(gòu)具有高減重、長壽命、多功能、低成本、快速響應(yīng)研制等顯著優(yōu)勢,有望突破傳統(tǒng)結(jié)構(gòu)“天花板”,為新機(jī)研制提供技術(shù)支撐[4]。但既要設(shè)計(jì)得出,也要造得出,并保障使用安全,是前所未有的挑戰(zhàn)。

1. 無設(shè)計(jì)分離面連接的機(jī)翼-機(jī)身整體結(jié)構(gòu)

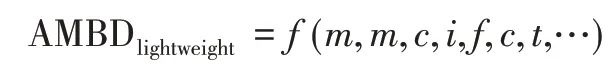

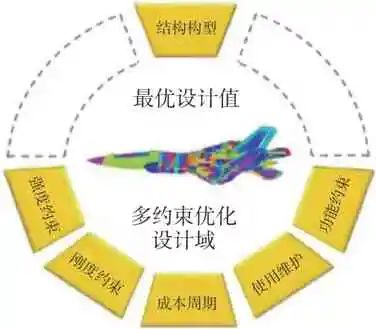

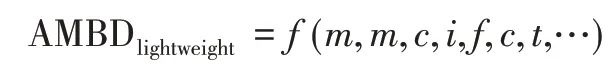

帶制造屬性和壽命屬性的多約束協(xié)同設(shè)計(jì)方法,包括建立多約束協(xié)同設(shè)計(jì)模式以打通結(jié)構(gòu)創(chuàng)新途徑,建立多約束設(shè)計(jì)域以支撐協(xié)同設(shè)計(jì)(見圖3)。

式中:兩個m分別代表材料和制造,兩個c分別代表成本和結(jié)構(gòu)完整性。確定制造和壽命屬性設(shè)計(jì)約束及將材料規(guī)格和工藝邊界等納入設(shè)計(jì)許用值,用升降法確定骨干鈦合金損傷容限“門檻值”(σTA15≤560MPa,σTC4 ≤540MPa),以此完善設(shè)計(jì)域邊界。

式中:兩個m分別代表材料和制造,兩個c分別代表成本和結(jié)構(gòu)完整性。確定制造和壽命屬性設(shè)計(jì)約束及將材料規(guī)格和工藝邊界等納入設(shè)計(jì)許用值,用升降法確定骨干鈦合金損傷容限“門檻值”(σTA15≤560MPa,σTC4 ≤540MPa),以此完善設(shè)計(jì)域邊界。

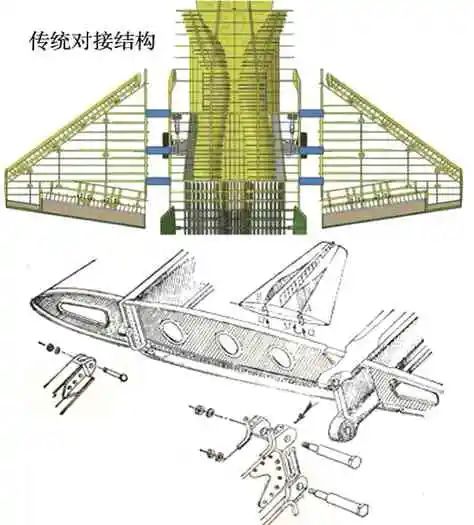

基于該協(xié)同設(shè)計(jì)方法建立無接頭連接的翼身整體大部件。傳統(tǒng)機(jī)翼與機(jī)身是分開的,采用很強(qiáng)的接頭連接,質(zhì)量大、應(yīng)力集中嚴(yán)重,是全機(jī)的關(guān)鍵部位,需要采用鈦合金或高強(qiáng)鋼來保障安全。圖4為傳統(tǒng)機(jī)翼/機(jī)身部件接頭連接形式。通過弱化應(yīng)力集中,使非承載的參與區(qū)最小化、消除接頭連接,構(gòu)建翼身整體大部件(見圖5)。它具有零件少、重量輕、應(yīng)力分布均勻、工藝性好等諸多優(yōu)勢,采用鋁合金即可滿足要求。但存在可制造性、裂紋擴(kuò)展如何抑制等問題。

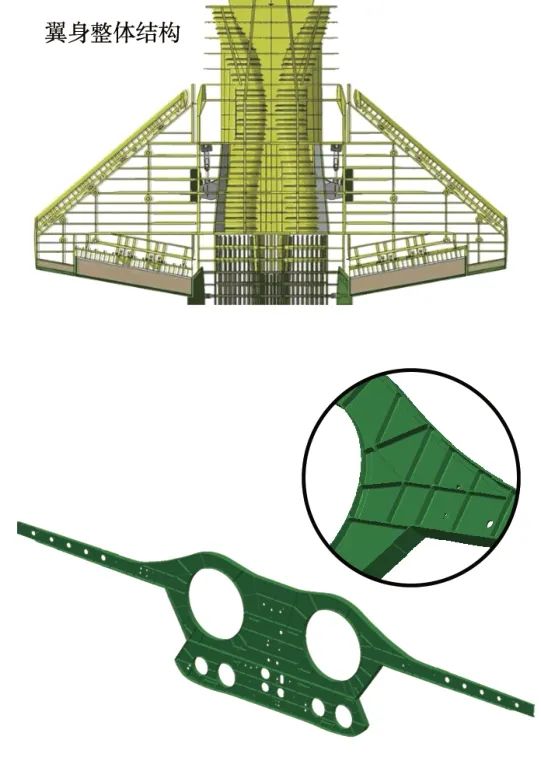

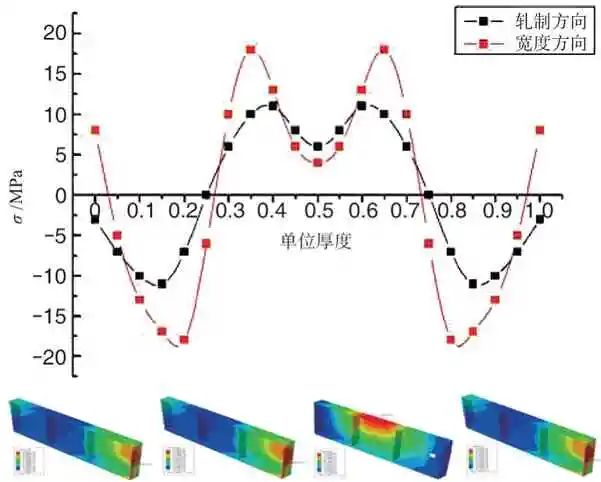

針對可制造性,提出大長細(xì)比鋁合金構(gòu)件的機(jī)加變形控制途徑,即采用鋁合金厚板,基于殘余應(yīng)力對稱釋放(見圖6),優(yōu)化數(shù)控機(jī)加路徑,實(shí)現(xiàn)翹曲變形有效控制(展長6.5m,變形僅0.2mm)。由此建立鋁合金加強(qiáng)框—翼梁整體件(見圖7),零件減少50%、減重38%、翼根高度降低1/4、制造效率提高10倍以上。

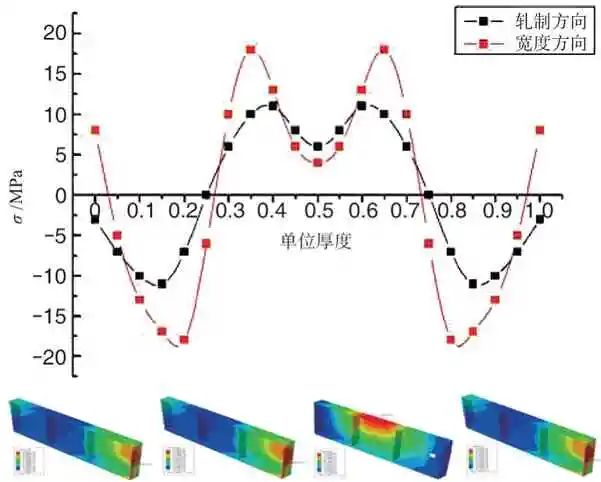

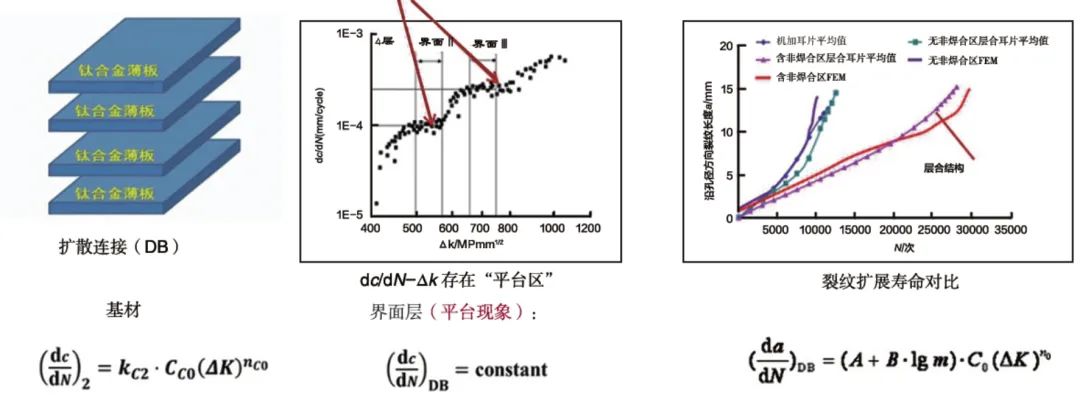

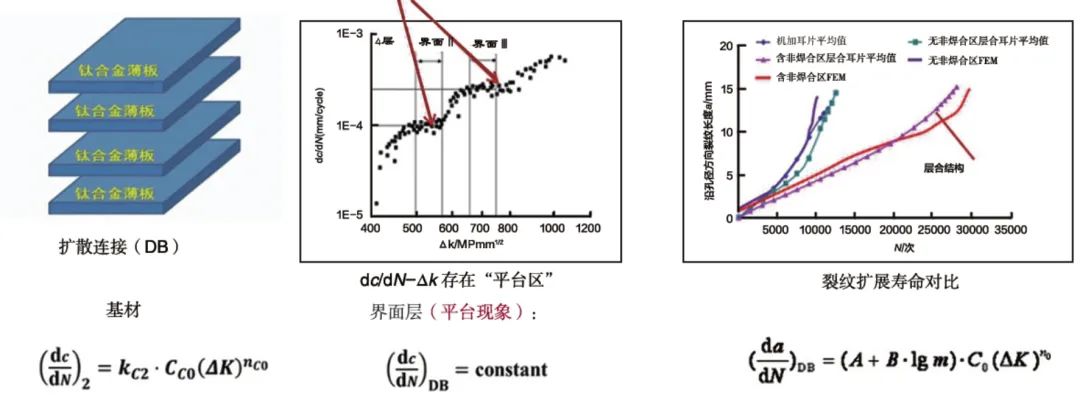

針對整體結(jié)構(gòu)裂紋擴(kuò)展抑制難點(diǎn),提出了鈦合金層合結(jié)構(gòu)設(shè)計(jì)方法,發(fā)現(xiàn)裂紋擴(kuò)展“平臺特征”(見圖8),發(fā)明鈦合金層合梁肋長壽命結(jié)構(gòu)(見圖9),通過主動調(diào)控,可延長裂紋擴(kuò)展壽命三倍以上。

傳統(tǒng)中機(jī)身油箱開口較多,如圖10所示。針對油箱維護(hù)開口破壞整體性難點(diǎn),提出了嚙合密封結(jié)構(gòu)設(shè)計(jì)方法,通過密封庫倫摩擦最大、黏彈性界面嚙合匹配,基于密封臨界比壓最小、雙層匹配柔度最大(見圖11),創(chuàng)建整體油箱密封與開啟維護(hù)雙功能嚙合密封結(jié)構(gòu)(見圖12)。即油箱壁板可整體反復(fù)開啟,關(guān)閉時(shí)密封,開啟時(shí)維護(hù)。通過上述設(shè)計(jì),機(jī)身整體油箱維護(hù)口蓋可減少2/3,規(guī)避了大量口蓋破壞結(jié)構(gòu)整體的矛盾,并減少縫隙階差,改善隱身性能。

無設(shè)計(jì)分離面連接的機(jī)翼/機(jī)身整體結(jié)構(gòu)在型號應(yīng)用中取得質(zhì)變成效:零件、標(biāo)準(zhǔn)件數(shù)量減少50%,部件減重26%(多墻翼根區(qū)減重30%),機(jī)翼燃油增加9%,疲勞危險(xiǎn)部位減少73%(全機(jī)減少50%)。

本期文章是王向明院士2020年在《航空科學(xué)技術(shù)》上刊發(fā)的論文《飛機(jī)新概念結(jié)構(gòu)設(shè)計(jì)與工程應(yīng)用》,部分內(nèi)容涉及到增材制造的結(jié)構(gòu)設(shè)計(jì)方法。

- 作者:王向明(中國工程院院士、航空工業(yè)首席專家)

- 單位:中國航空工業(yè)集團(tuán)公司沈陽飛機(jī)設(shè)計(jì)研究所

- 摘要:本文針對傳統(tǒng)結(jié)構(gòu)存在的超重、開裂弊端,基于設(shè)計(jì)制造一體化,提出了大型整體化、梯度復(fù)合化、構(gòu)型拓?fù)浠⒔Y(jié)構(gòu)功能一體化等新概念結(jié)構(gòu),具有高減重、長壽命、多功能、低成本、快速響應(yīng)研制等顯著優(yōu)勢,在型號應(yīng)用中發(fā)揮了重要作用,為飛機(jī)結(jié)構(gòu)創(chuàng)新開辟了新的技術(shù)途徑。

-

關(guān)鍵詞:新概念結(jié)構(gòu);設(shè)計(jì)與制造一體化;增材制造;工程化驗(yàn)證

新型戰(zhàn)機(jī)是我國空中作戰(zhàn)體系中的重要組成力量,其作戰(zhàn)性能和飛行安全與機(jī)體結(jié)構(gòu)屬性密不可分。機(jī)體結(jié)構(gòu)構(gòu)成飛行平臺,對設(shè)計(jì)、制造要求極高,包括高減重、長壽命、多功能、低成本、快速響應(yīng)研制,對飛機(jī)的研制至關(guān)重要、不可或缺。

傳統(tǒng)結(jié)構(gòu)自噴氣式飛機(jī)誕生以來已持續(xù)70多年,存在諸多弊端,如零件多、質(zhì)量大、危險(xiǎn)部位多等。超重通常達(dá)數(shù)百千克以上(占結(jié)構(gòu)總重的8%~20%),疲勞開裂占外場損傷總量的80%,美國戰(zhàn)機(jī)面臨同樣問題,如F-35 超重640~900kg,F(xiàn)-22投入3.5億美元進(jìn)行抗疲勞改進(jìn)。通常采用精益設(shè)計(jì)和先進(jìn)材料、工藝替換來挖掘潛力,但已觸及“天花板”,甚至關(guān)系到新機(jī)研制的成敗,如無人作戰(zhàn)飛機(jī)如果采用傳統(tǒng)結(jié)構(gòu)就無法實(shí)現(xiàn)高過載的設(shè)計(jì)要求,大部件接頭凸出飛機(jī)外形,會顛覆飛機(jī)先進(jìn)氣動隱身布局。

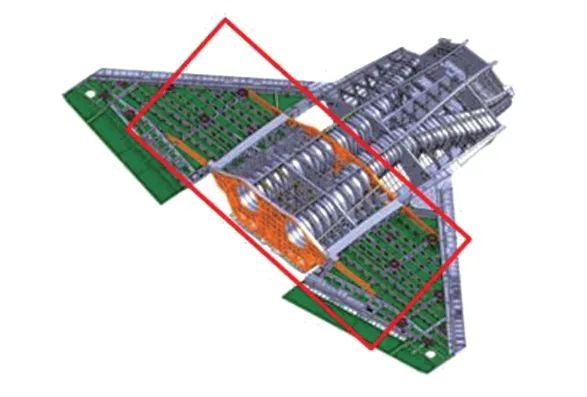

為什么戰(zhàn)機(jī)傳統(tǒng)結(jié)構(gòu)“弊端”長期難以突破?這是因?yàn)轱w機(jī)結(jié)構(gòu)非常復(fù)雜,零部件離散,以接頭連接、鉚接/螺接為主,涉及10余個大部件、上百種工藝、數(shù)萬個零件、數(shù)十萬個標(biāo)準(zhǔn)件(見圖1)。上述大量連接導(dǎo)致結(jié)構(gòu)搭接過多而超重、疲勞薄弱環(huán)節(jié)增多而開裂。另一方面,長期采用串行“孤島”模式,設(shè)計(jì)與制造脫節(jié),創(chuàng)新途徑不暢通,弊端周而復(fù)始[1-3]。

圖1 復(fù)雜的機(jī)體結(jié)構(gòu)

Fig.1 Complex aircraft structure

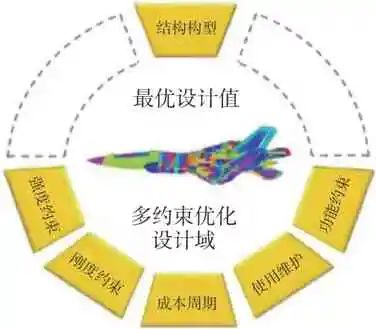

先進(jìn)制造技術(shù)為飛機(jī)結(jié)構(gòu)創(chuàng)新提供了契機(jī)。基于先進(jìn)制造“量身定做”,即設(shè)計(jì)制造一體化來創(chuàng)造飛機(jī)新概念結(jié)構(gòu)。所謂新概念結(jié)構(gòu)是指通過設(shè)計(jì)與制造高度融合構(gòu)造出的全新結(jié)構(gòu)形式,包括大型整體化、構(gòu)型拓?fù)浠⑻荻葟?fù)合化和結(jié)構(gòu)功能一體化(見圖2)。新概念結(jié)構(gòu)具有高減重、長壽命、多功能、低成本、快速響應(yīng)研制等顯著優(yōu)勢,有望突破傳統(tǒng)結(jié)構(gòu)“天花板”,為新機(jī)研制提供技術(shù)支撐[4]。但既要設(shè)計(jì)得出,也要造得出,并保障使用安全,是前所未有的挑戰(zhàn)。

圖2 基于增材制造的新概念機(jī)構(gòu)

Fig.2 New concept structure based on additive manufacturing

1. 無設(shè)計(jì)分離面連接的機(jī)翼-機(jī)身整體結(jié)構(gòu)

帶制造屬性和壽命屬性的多約束協(xié)同設(shè)計(jì)方法,包括建立多約束協(xié)同設(shè)計(jì)模式以打通結(jié)構(gòu)創(chuàng)新途徑,建立多約束設(shè)計(jì)域以支撐協(xié)同設(shè)計(jì)(見圖3)。

圖3 多約束優(yōu)化設(shè)計(jì)域

Fig.3 Multi constraint optimization design domain

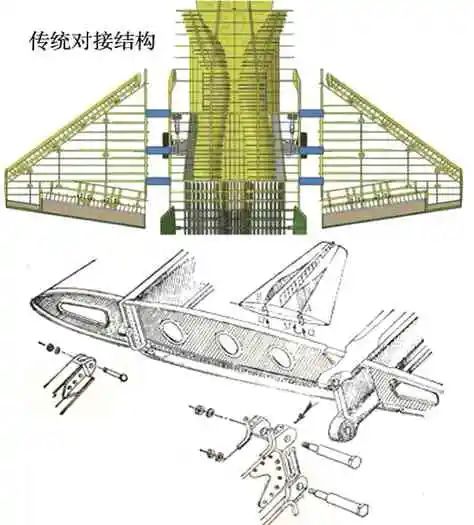

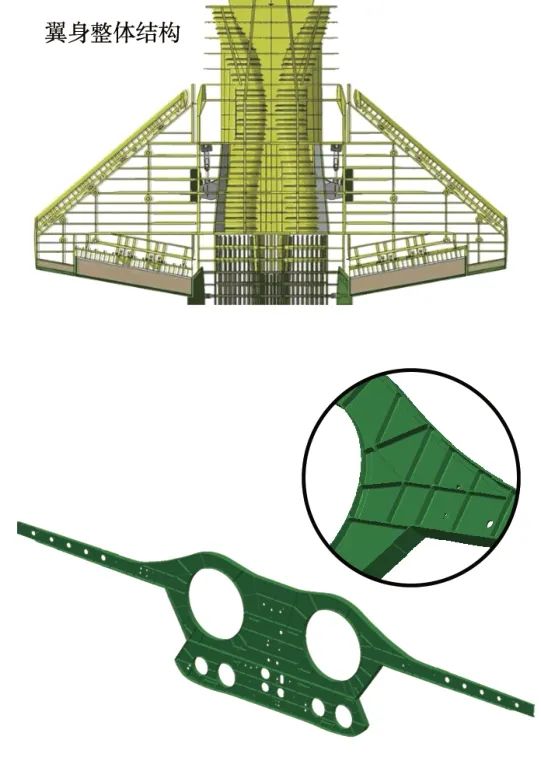

基于該協(xié)同設(shè)計(jì)方法建立無接頭連接的翼身整體大部件。傳統(tǒng)機(jī)翼與機(jī)身是分開的,采用很強(qiáng)的接頭連接,質(zhì)量大、應(yīng)力集中嚴(yán)重,是全機(jī)的關(guān)鍵部位,需要采用鈦合金或高強(qiáng)鋼來保障安全。圖4為傳統(tǒng)機(jī)翼/機(jī)身部件接頭連接形式。通過弱化應(yīng)力集中,使非承載的參與區(qū)最小化、消除接頭連接,構(gòu)建翼身整體大部件(見圖5)。它具有零件少、重量輕、應(yīng)力分布均勻、工藝性好等諸多優(yōu)勢,采用鋁合金即可滿足要求。但存在可制造性、裂紋擴(kuò)展如何抑制等問題。

圖4 傳統(tǒng)機(jī)翼/機(jī)身部件接頭連接形式

Fig.4 Connection form of traditional wing/fuselage parts

圖5 機(jī)翼/機(jī)身整體大部件

Fig.5 Wing/fuselage integral parts

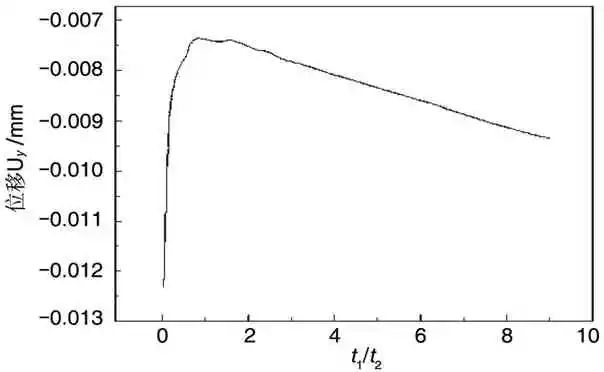

針對可制造性,提出大長細(xì)比鋁合金構(gòu)件的機(jī)加變形控制途徑,即采用鋁合金厚板,基于殘余應(yīng)力對稱釋放(見圖6),優(yōu)化數(shù)控機(jī)加路徑,實(shí)現(xiàn)翹曲變形有效控制(展長6.5m,變形僅0.2mm)。由此建立鋁合金加強(qiáng)框—翼梁整體件(見圖7),零件減少50%、減重38%、翼根高度降低1/4、制造效率提高10倍以上。

圖6 殘余應(yīng)力分布圖

Fig.6 Residual stress distribution

圖7 鋁合金加強(qiáng)框—翼梁整體件

Fig.7 Aluminum alloy reinforced frame-wing beam integral part

圖8 裂紋擴(kuò)展平臺特征

Fig.8 Characteristics of crack propagation platform

針對整體結(jié)構(gòu)裂紋擴(kuò)展抑制難點(diǎn),提出了鈦合金層合結(jié)構(gòu)設(shè)計(jì)方法,發(fā)現(xiàn)裂紋擴(kuò)展“平臺特征”(見圖8),發(fā)明鈦合金層合梁肋長壽命結(jié)構(gòu)(見圖9),通過主動調(diào)控,可延長裂紋擴(kuò)展壽命三倍以上。

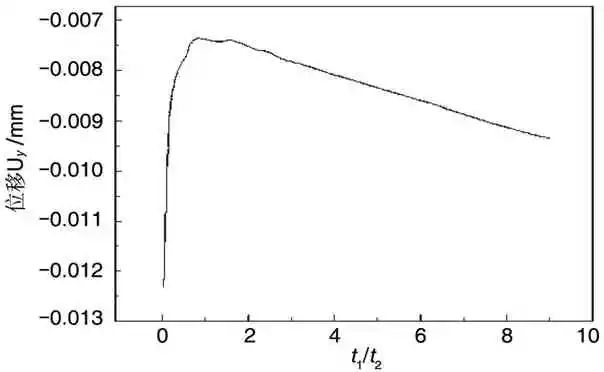

傳統(tǒng)中機(jī)身油箱開口較多,如圖10所示。針對油箱維護(hù)開口破壞整體性難點(diǎn),提出了嚙合密封結(jié)構(gòu)設(shè)計(jì)方法,通過密封庫倫摩擦最大、黏彈性界面嚙合匹配,基于密封臨界比壓最小、雙層匹配柔度最大(見圖11),創(chuàng)建整體油箱密封與開啟維護(hù)雙功能嚙合密封結(jié)構(gòu)(見圖12)。即油箱壁板可整體反復(fù)開啟,關(guān)閉時(shí)密封,開啟時(shí)維護(hù)。通過上述設(shè)計(jì),機(jī)身整體油箱維護(hù)口蓋可減少2/3,規(guī)避了大量口蓋破壞結(jié)構(gòu)整體的矛盾,并減少縫隙階差,改善隱身性能。

圖9 鈦合金層合梁肋長壽命結(jié)構(gòu)

Fig.9 Long life structure of titanium alloy laminated beam rib

圖10 傳統(tǒng)中機(jī)身油箱開口

Fig.10 Opening of traditional middle fuselage fuel tank

圖11 雙層厚度比t1/t2位移

Fig.11 Double layer thickness t1/t2 displacement

無設(shè)計(jì)分離面連接的機(jī)翼/機(jī)身整體結(jié)構(gòu)在型號應(yīng)用中取得質(zhì)變成效:零件、標(biāo)準(zhǔn)件數(shù)量減少50%,部件減重26%(多墻翼根區(qū)減重30%),機(jī)翼燃油增加9%,疲勞危險(xiǎn)部位減少73%(全機(jī)減少50%)。

(責(zé)任編輯:admin)

上一篇:SLM Solutions 與MAHLE加強(qiáng)合作,推動增材制造技術(shù)在汽車行業(yè)的發(fā)展

下一篇:西京醫(yī)院楊劍等:心血管3D打印:臨床應(yīng)用綜述

下一篇:西京醫(yī)院楊劍等:心血管3D打印:臨床應(yīng)用綜述

最新內(nèi)容

- ·逐夢生物3D打印人造組織器官—博士生梁

- ·16歲高中生“手搓”折疊屏手機(jī)!3D打印

- ·3D Systems 創(chuàng)始人Chuck Hull當(dāng)選美國

- ·吳鑫華院士領(lǐng)銜建設(shè)蘇州大學(xué)金屬材料與

- ·武漢三維陶瓷總經(jīng)理馬濤:工業(yè)化應(yīng)用落

- ·李方正:中國增材制造產(chǎn)業(yè)發(fā)展洞悉暨《

- ·張麗娟:增材制造技術(shù)發(fā)展動態(tài),德國Fr

- ·楊曉光:增材制造裝備可靠性檢測賦能新

- ·李騫:金屬增材制造裝備質(zhì)量可靠性探索

- ·麥奇光:金屬3D打印在骨科中的應(yīng)用

推薦內(nèi)容

熱點(diǎn)內(nèi)容

- ·楊劍:擁抱時(shí)代浪潮,3D打印,未來“天

- ·張衛(wèi)紅院士團(tuán)隊(duì):航天高性能薄壁構(gòu)件的

- ·清華大學(xué)姚學(xué)鋒教授團(tuán)隊(duì):3D打印連續(xù)纖

- ·專訪清鋒創(chuàng)始人姚志鋒,做3D打印產(chǎn)品“

- ·湯慧萍教授入選陜西省“特支計(jì)劃”科技

- ·戴尅戎院士團(tuán)隊(duì)“定制式增材制造膝關(guān)節(jié)

- ·南科大《CoCo》綜述:連續(xù)纖維增強(qiáng)復(fù)合

- ·美國海軍作戰(zhàn)部長:3D打印能造核武

- ·國防科技大學(xué)教授王群:3D打印在軍事應(yīng)

- ·武漢三維陶瓷總經(jīng)理馬濤:工業(yè)化應(yīng)用落

逐夢生物3D打印人造組織器

逐夢生物3D打印人造組織器 16歲高中生“手搓”折疊屏

16歲高中生“手搓”折疊屏 3D Systems 創(chuàng)始人Chuck H

3D Systems 創(chuàng)始人Chuck H 吳鑫華院士領(lǐng)銜建設(shè)蘇州大

吳鑫華院士領(lǐng)銜建設(shè)蘇州大 武漢三維陶瓷總經(jīng)理馬濤:

武漢三維陶瓷總經(jīng)理馬濤: 李方正:中國增材制造產(chǎn)業(yè)

李方正:中國增材制造產(chǎn)業(yè) 中科院林鑫團(tuán)隊(duì)To

中科院林鑫團(tuán)隊(duì)To 專訪清鋒創(chuàng)始人姚

專訪清鋒創(chuàng)始人姚 浙江大學(xué)賀永教授

浙江大學(xué)賀永教授 吳逸飛:區(qū)塊鏈技

吳逸飛:區(qū)塊鏈技 黃維院士團(tuán)隊(duì):3D

黃維院士團(tuán)隊(duì):3D 孫陸逸教授:高分

孫陸逸教授:高分