王向明院士談增材設計:飛機新概念結構設計與工程應用(2)

時間:2022-01-13 11:02 來源:南極熊 作者:admin 閱讀:次

2. 帶自平衡機構的高顫振鉸鏈式平尾結構

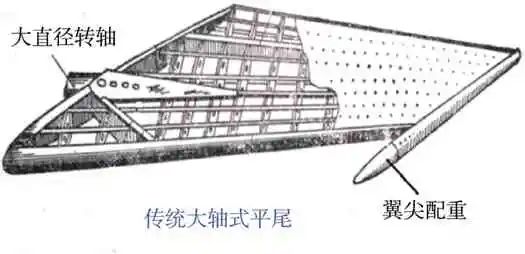

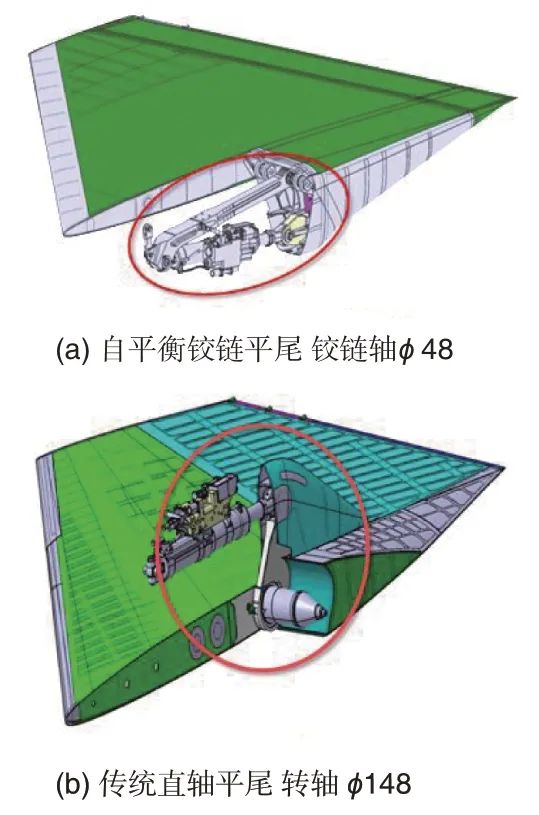

顫振是在彈性力、慣性力、氣動力作用下的一種振動發散,而平尾是保證飛行平衡和安全的核心部件,一旦顫振發散會釀成災難性后果。傳統大軸平尾舵機與機身直接相連,需要機身設置較大安裝空間,顫振由多種因素耦合,提高顫振速度困難而復雜,有時不得不增加配重進行調節,如圖13所示。

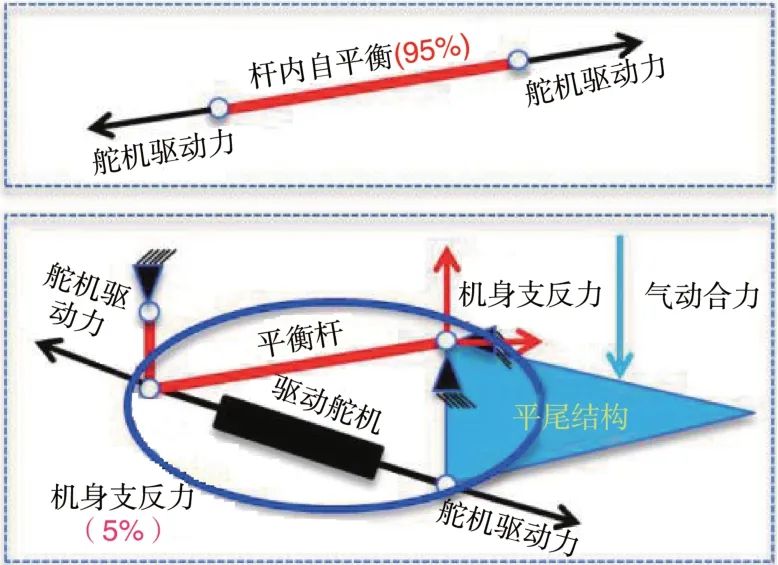

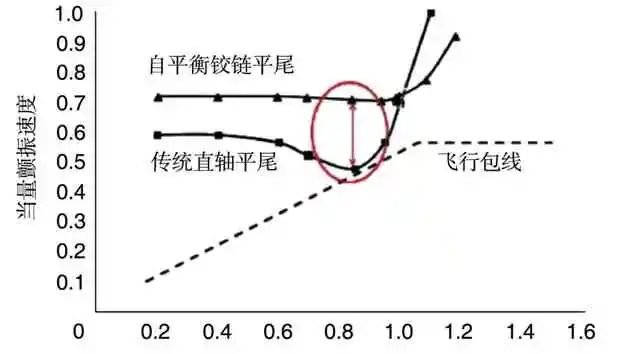

基于解耦簡化提出高顫振平尾機構/結構一體化設計方法,建立舵機操縱自平衡機構三角形閉環子系統,即給舵機并聯一套平衡桿,驅動載荷主要由平衡桿平衡(見圖14),傳給機身的載荷僅5%,即剝離機身支持剛度的耦合作用。另外,用小直徑鉸鏈軸代替大直徑轉軸,鉸鏈軸只傳遞剪力,即剝離了傳統大直徑轉軸彎扭的耦合作用。只需要調節平衡桿參數,即可獲得顫振速度目標值,使平尾顫振設計實現解耦簡化。揭示了自平衡機構對顫振的影響規律,消除跨聲速“顫振陷阱”。同比傳統大軸平尾,鉸鏈平尾顫振速度顯著提高,大幅度降低顫振風險,如圖15所示。

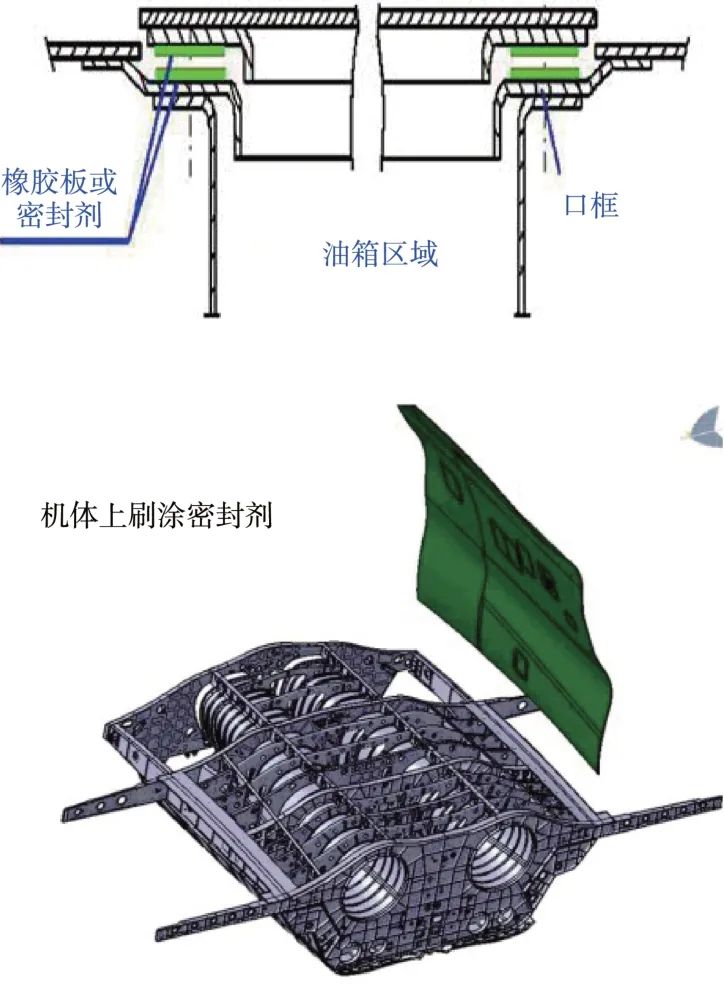

圖12 雙功能嚙合密封結構

Fig.12 Double function meshing sealing structure

圖13 傳統大軸式平尾在翼尖處配重

Fig.13 Traditional large shaft flat tail counterweight at wingtip

圖14 驅動載荷自平衡機構原理

Fig.14 Principle of driving load self balancing mechanism

圖15 平尾隨馬赫數的顫振規律

Fig.15 Flutter law of flat tail with Mach

帶自平衡機構的高顫振鉸鏈式平尾應用成效:顫振速度提高31%,平尾結構自身結構減重17%;機身傳載降低95%,轉軸直徑減小68%,節省了空間,改善氣動和隱身性能,如圖16所示。

圖16 自平衡鉸鏈機構與傳統大軸機構占空間對比

Fig.16 Space occupied comparison between self balancing hinge mechanism and traditional large axis mechanism

3. 飛機增材制造整體結構

增材制造是以金屬粉末、金屬絲材為原料,以激光、電子束等為熱源,將粉材、絲材逐層熔覆沉積,直接由零件CAD數模完成全致密、高性能、“近終形”復雜金屬零件的成形制造,是一種“變革性”的設計制造一體化的先進技術。增材制造的“生長”特性為新概念結構的工程實現提供契機。2014 年,美國將增材制造列為重大顛覆性國防技術。早在2003年,沈陽飛機設計研究所與北京航空航天大學深度合作,共同開拓了飛機增材制造應用技術。北京航空航天大學在控形、控性、裝備等方面已取得重大突破。作為關鍵技術的另一方面,設計、評定和驗證是使用安全的重要保障,也是美國聯邦航空局(FAA)確認的增材制造4個難點之一。沈陽飛機設計研究所建立融合增材制造技術的結構設計、評價與驗證方法[5-8]。

3.1 大型主承力結構設計方法

增材工藝過程的高溫與冷卻劇烈循環,產生很大的殘余應力,導致零件變形、開裂。構件尺寸越大,形狀越復雜,變形/開裂越嚴重(見圖17)。在這種困境下,如何尋求可行的設計空間,使得公認的不可能實現的“增材構件用于主承力結構”成為可能,是前所未有的嚴峻挑戰。

圖17 增材工藝成形過程中的變形開裂

Fig.17 Deformation and cracking in the process of additive forming

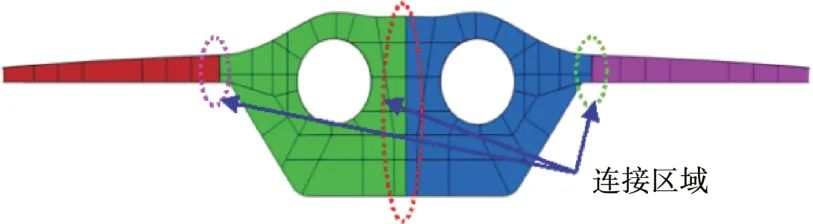

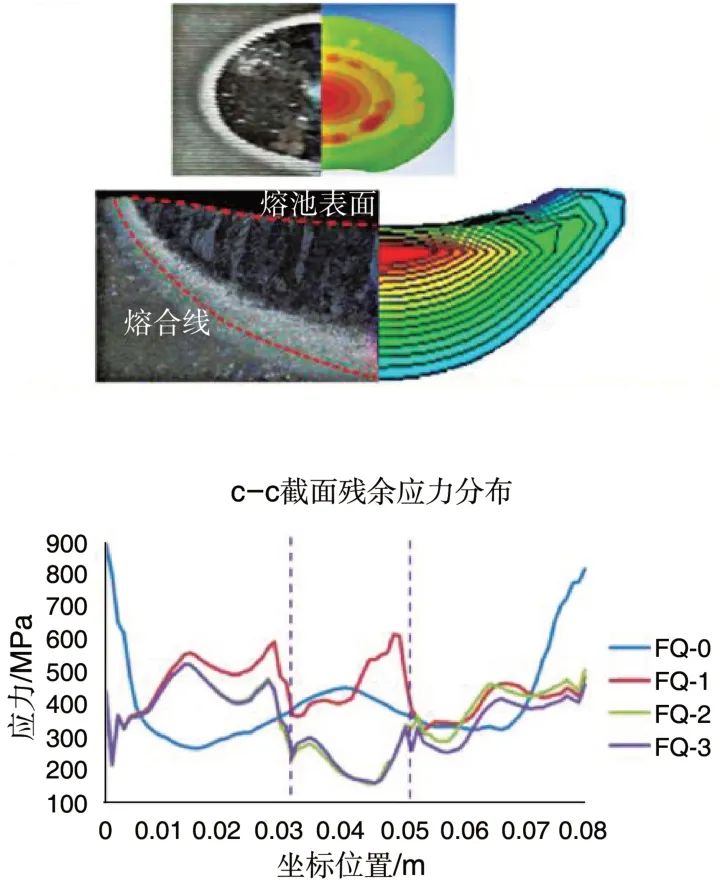

為解決上述問題,提出大型復雜增材構件的設計/制造一體化方法,即宏觀離散、去除殘余應力、增材成形連接,由此構成大型整體結構,如圖18 所示。殘余應力臨界值是分區離散的主要依據,可由成形過程仿真預測,如圖19所示。

圖18 增材制造成形連接技術

Fig.18 Forming connection technology of additive manufaction

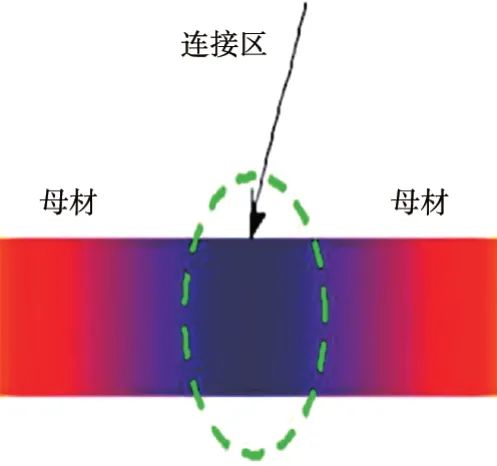

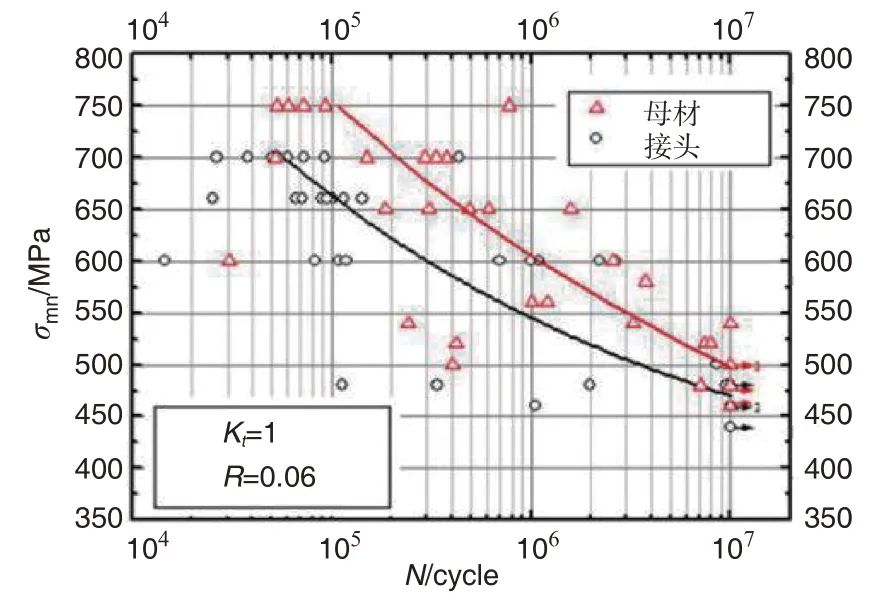

成形連接區域的材料熔化凝固過程與各段基材成形過程相同,組織、性能與基材基本相同,近似“無痕”連接,如圖20 所示。該方法可擺脫設備尺寸規格對大型整體構件的制約,實現“無憂慮”設計。經過工藝參數優化,成形連接件的力學性能與大鍛件相當(見圖21)[9]。

圖19 殘余應力臨界值仿真預測

Fig.19 Simulation and prediction of residual stress critical value

基于輕量化設計,突破法向尺寸限制,實現了向三維承載整體框/梁結構跨越。相比傳統構件,零件數量減少67%,連接區減重25%,壽命提高25%,顯著增強復雜承載能力。

圖20 成形連接近似于“無痕”連接

Fig.20 Forming connection is similar to"non marking"connection

圖21 成形連接件與母材S-N曲線

Fig.21 S-N curve of formed connector and base metal

3.2 金屬梯度復合結構設計方法

傳統金屬結構由均質材料構成,性能單一,通過增材制造工藝,在同一個構件上,進行不同金屬材料布置,從而實現“好鋼用在刀刃”上。梯度復合結構是采用增材制造技術將兩種或多種金屬粉末熔合成形為一個整體,按設計需要使其力學性能呈梯度分布。實現對金屬結構力學性能的主動調控,可顯著提高結構效率[10-13]。

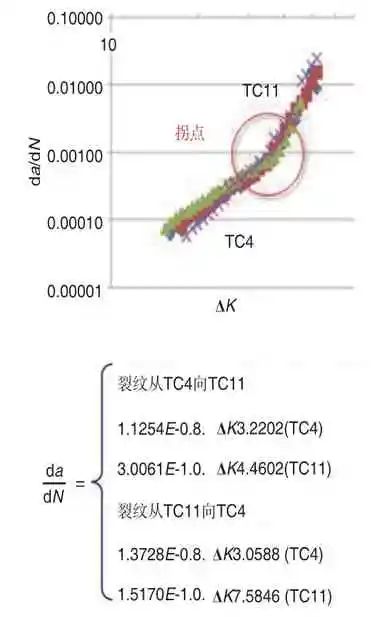

增材制造梯度結構主要技術難點在于異種材料過渡界面的質量控制及性能表征。通過對異種鈦合金、異種超高強度鋼開展激光增材制造梯度結構技術研究,發現了梯度過渡區裂紋擴展“拐點”特性,即梯度過渡區力學性能介于二者之間,如圖22 所示。利用拐點特征進行優化設計,可實現減重和壽命增益20%,如圖23所示。

圖22 梯度復合結構過渡區裂紋“拐點”特征

Fig.22 Characteristics of"inflexion point"of crack in transition zone of gradient composite structure

圖23 梯度翼肋結構

Fig.23 Gradient rib structure

4. 結束語

綜上可以看出,基于設計/制造一體化,可開拓飛機新概念結構技術領域,突破傳統結構重量和壽命“天花板”,打破飛機傳統結構70多年的僵局,推動飛機結構技術創新發展,為新型戰機機體平臺研制提供技術支撐。

(責任編輯:admin)

最新內容

熱點內容

逐夢生物3D打印人造組織器

逐夢生物3D打印人造組織器 16歲高中生“手搓”折疊屏

16歲高中生“手搓”折疊屏 3D Systems 創始人Chuck H

3D Systems 創始人Chuck H 吳鑫華院士領銜建設蘇州大

吳鑫華院士領銜建設蘇州大 武漢三維陶瓷總經理馬濤:

武漢三維陶瓷總經理馬濤: 李方正:中國增材制造產業

李方正:中國增材制造產業 中科院林鑫團隊To

中科院林鑫團隊To 專訪清鋒創始人姚

專訪清鋒創始人姚 浙江大學賀永教授

浙江大學賀永教授 吳逸飛:區塊鏈技

吳逸飛:區塊鏈技 黃維院士團隊:3D

黃維院士團隊:3D 孫陸逸教授:高分

孫陸逸教授:高分