航空航天結構合金攪拌摩擦增材制造技術研究:綜述

土耳其馬爾馬拉大學、伊斯肯德倫技術大學、蓋迪克大學的科研人員報道了關于航空航天結構合金攪拌摩擦增材制造研究進展。相關論文以“A comprehensive review on friction stir additive manufacturing of various structural alloys for aerospace applications”為題發表在《Progress in Additive Manufacturing》上。

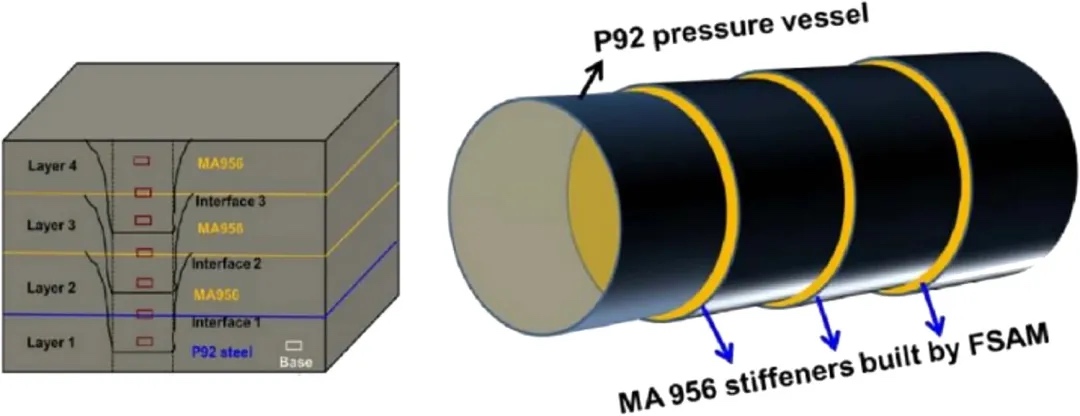

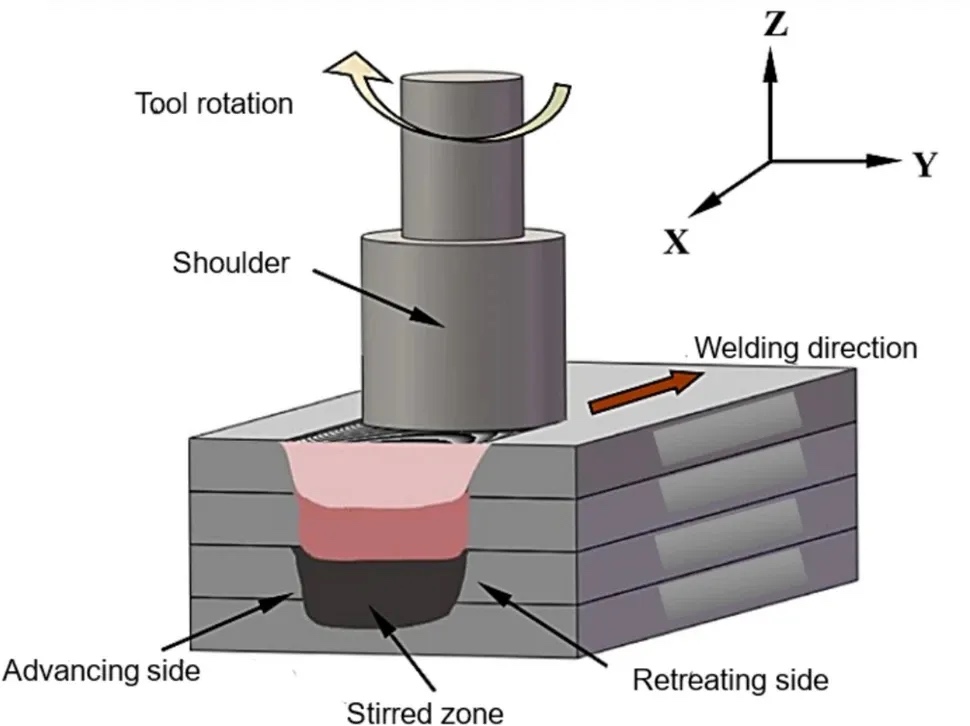

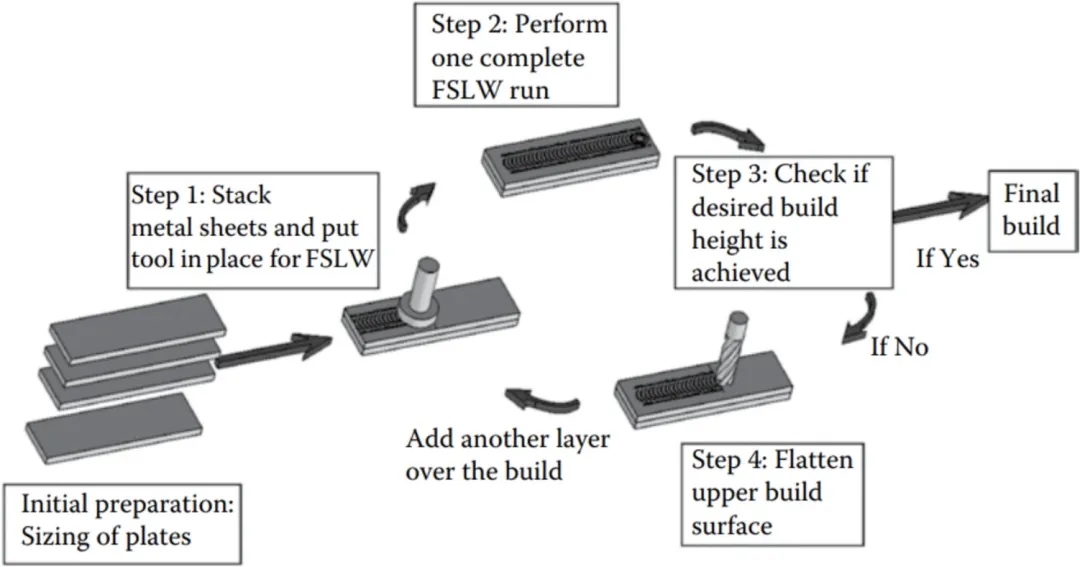

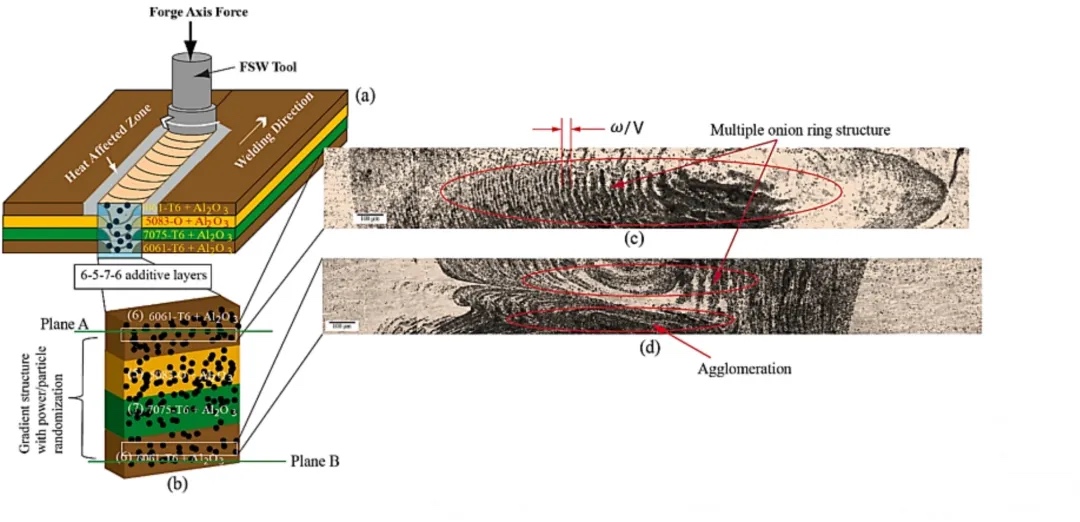

增材制造技術因其能夠成型復雜輕量化結構而備受航空航天領域青睞。然而傳統熔融金屬增材存在的孔隙、夾雜、偏析、內部空穴及熱裂紋等問題,催生了固態攪拌摩擦增材制造(FSAM)技術的發展。該技術通過融合攪拌摩擦焊與增材工藝,在消除凝固缺陷、制備高性能無缺陷構件方面展現出顯著優勢,尤其適用于航空航天用鋁鎂合金部件制造。本文系統探討FSAM在航空航天領域的應用現狀,重點分析鋁鎂合金加工優勢與技術挑戰,并展望其未來發展方向。隨著研究的深入與技術進步,該技術有望在航空航天制造中獲得更廣泛應用。

技術優勢與現存不足

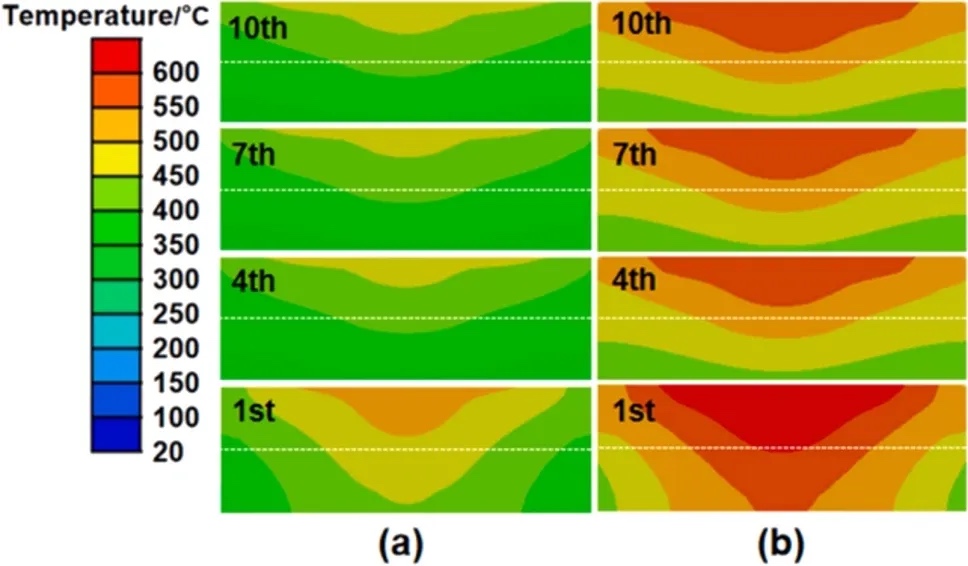

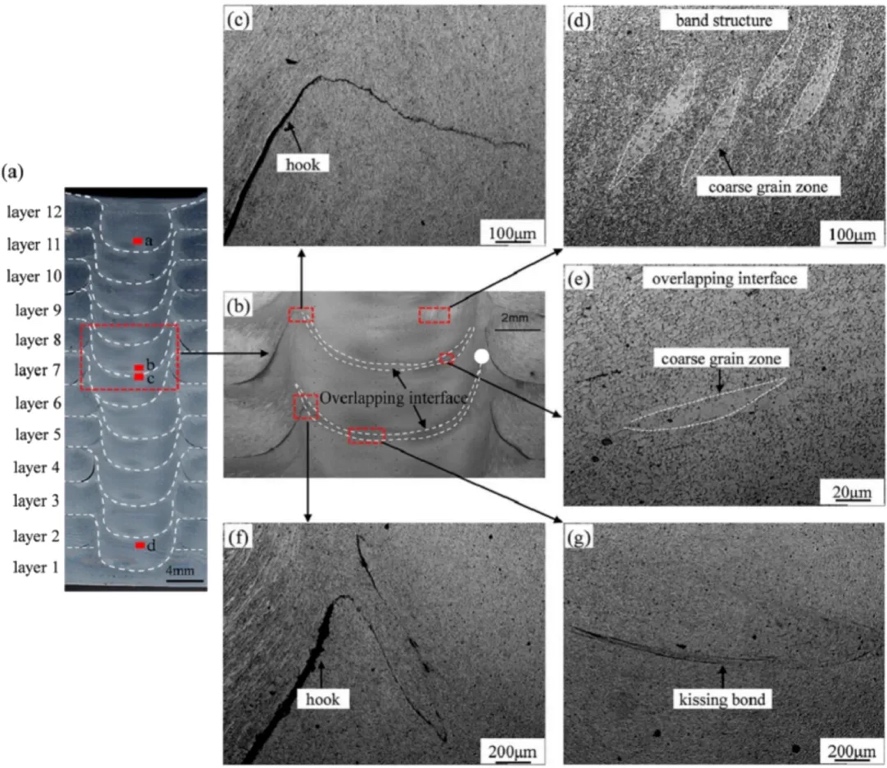

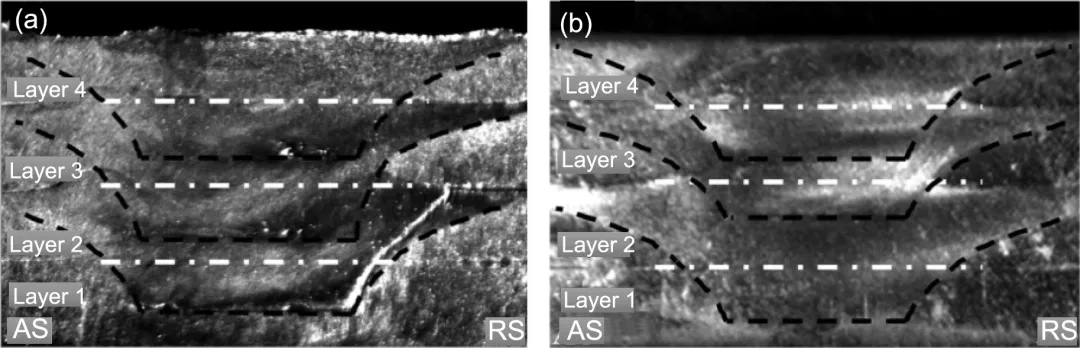

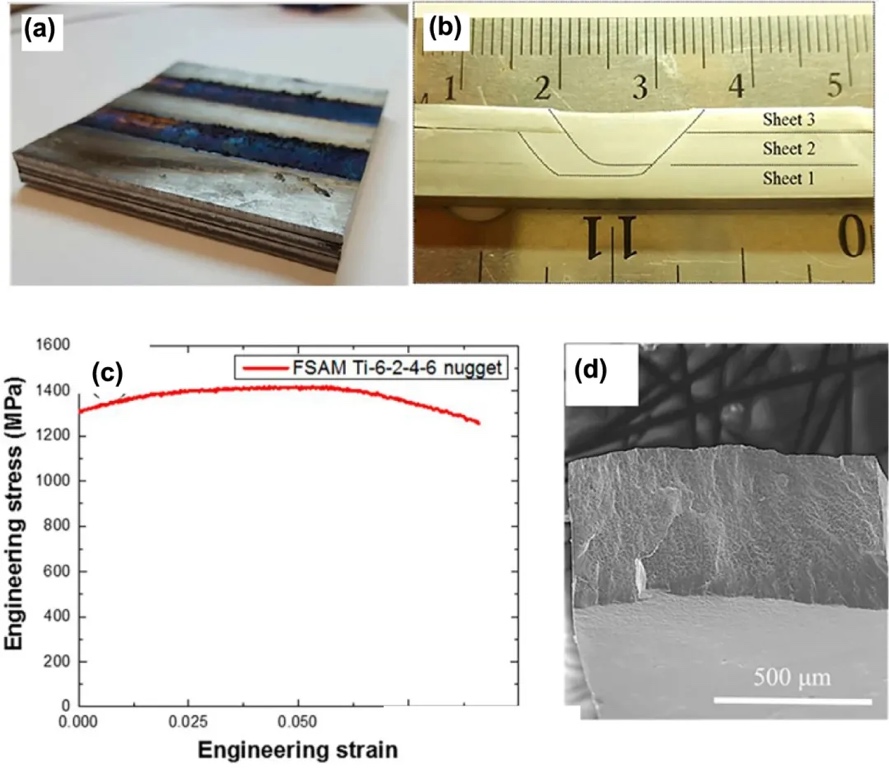

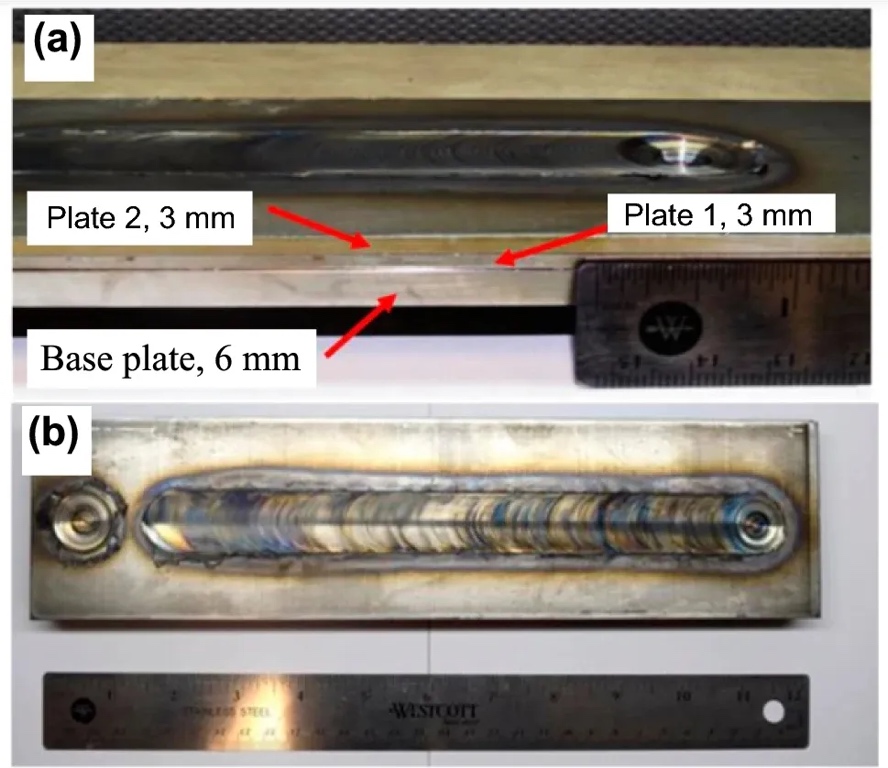

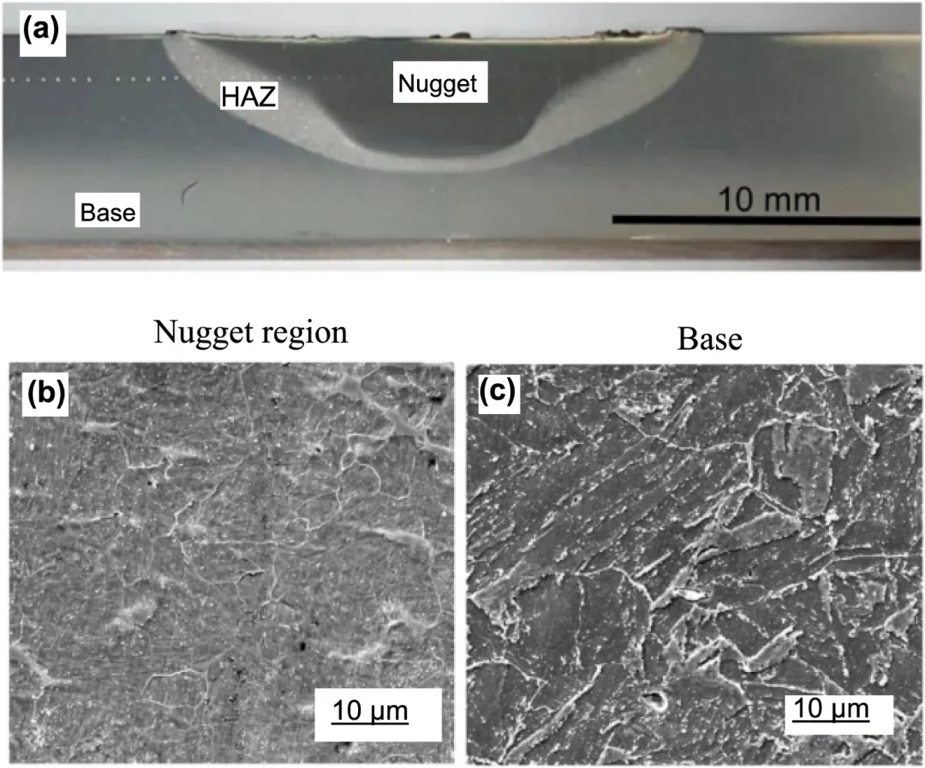

本研究系統綜述了攪拌摩擦增材制造(FSAM)技術在航空航天材料制備中的應用現狀,重點分析了成型件的微觀組織與力學性能。現有研究表明:相較于母材,FSAM成型件的強度與延展性均顯著提升。劇烈塑性變形誘導的晶粒細化效應,可使材料硬度與強度達到甚至超越傳統減材制造(高材料損耗工藝)的水平。該技術還能在較短時間內制備出具有等軸細晶組織、優異力學性能的無缺陷構件,有效解決了熔融增材的技術缺陷。但需注意,FSAM工藝參數必須精確調控以獲得理想性能——當熱輸入不足或過量時,會引發缺陷并降低性能。由于攪拌摩擦工藝通常在材料熔點的0.6-0.9倍溫度區間進行,參數優化需滿足該溫度條件。此外,通過熱處理等后處理工藝可進一步優化FSAM構件的力學性能。

FSAM的逐層堆積特性使其具備顯著環保與經濟優勢:作為固態工藝,無需金屬熔凝過程,能大幅降低能耗與二氧化碳排放;除鎂合金外通常無需保護氣體,進一步減少環境負荷。材料利用率高與熱變形小的特點,更突顯其可持續制造優勢。這些特性使FSAM成為航空航天領域替代傳統熔融工藝的理想選擇。

該技術仍存在局限性:雖在鋁鎂合金等低熔點材料中表現優異,但應用于航空發動機用高溫合金等材料時,會因高黏度與復雜相變面臨挑戰。此外,FSAM難以成型復雜幾何特征(如凸起結構/內腔),需開發多軸聯動系統與復合制造技術予以解決。

表面質量是另一關鍵問題:FSAM構件常需后處理達到理想表面狀態。鎂/鈦等易氧化合金的加工還需保護氣體防氧化。值得注意的是,現有研究多聚焦鋁鎂合金在靜態載荷(硬度/拉伸強度)下的表現,而對其動態載荷性能(疲勞/沖擊/熱循環)的研究明顯不足。

發展前景

盡管FSAM屬于新興技術,其發展已取得顯著進展。但目前仍缺乏對工藝參數-性能關聯性的深入認知,且研究多集中于靜態力學性能,循環載荷下的失效行為研究稀缺。通過參數優化制備無缺陷等軸細晶構件,可有效提升層狀材料的性能表現。未來亟需加強動態載荷(高/低周疲勞、沖擊、熱循環)研究,這對強調結構完整性的航空航天應用尤為重要。

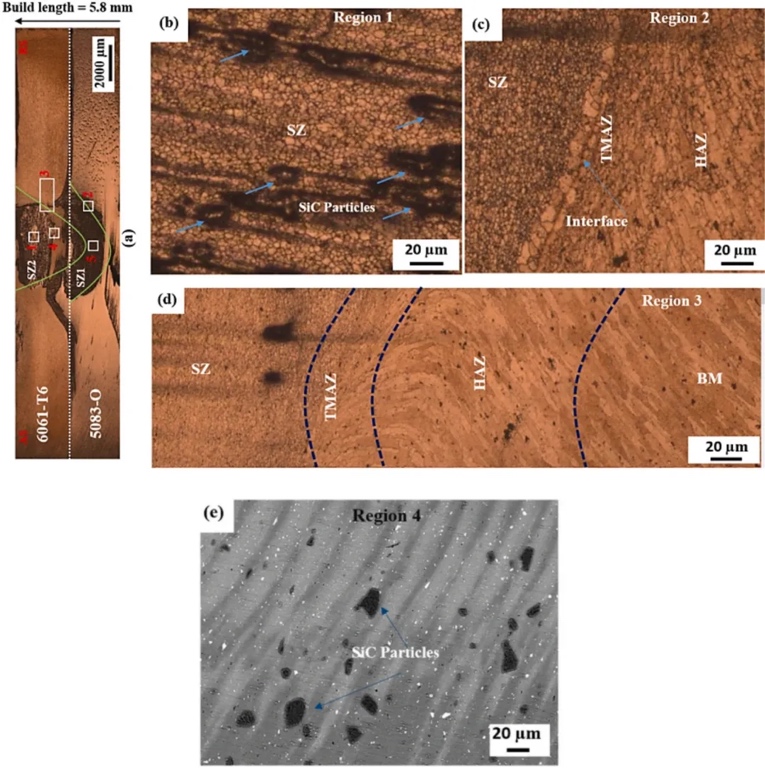

FSAM在制備高強度低孔隙率輕量化構件(特別是鋁鎂合金)方面具有獨特優勢,被視為實現簡單幾何構件高性能輕量化制造的潛在固態工藝。預計其長期使用性能將比肩傳統制造技術。該技術在金屬基復合材料(MMCs)領域潛力突出:通過在鋁合金基體中引入碳化硅(SiC)/硼化鋁(AlB₄)等陶瓷增強相,可制備具有更高強度、耐磨與耐蝕性的MMC部件,這將顯著拓展其在汽車、航空航天等工業領域的應用。

論文鏈接:

Bozkurt, Y., Avşar, A., Korgancı, M. et al. A comprehensive review on friction stir additive manufacturing of various structural alloys for aerospace applications. Prog Addit Manuf (2025). https://doi.org/10.1007/s40964-025-01160-y

(責任編輯:admin)

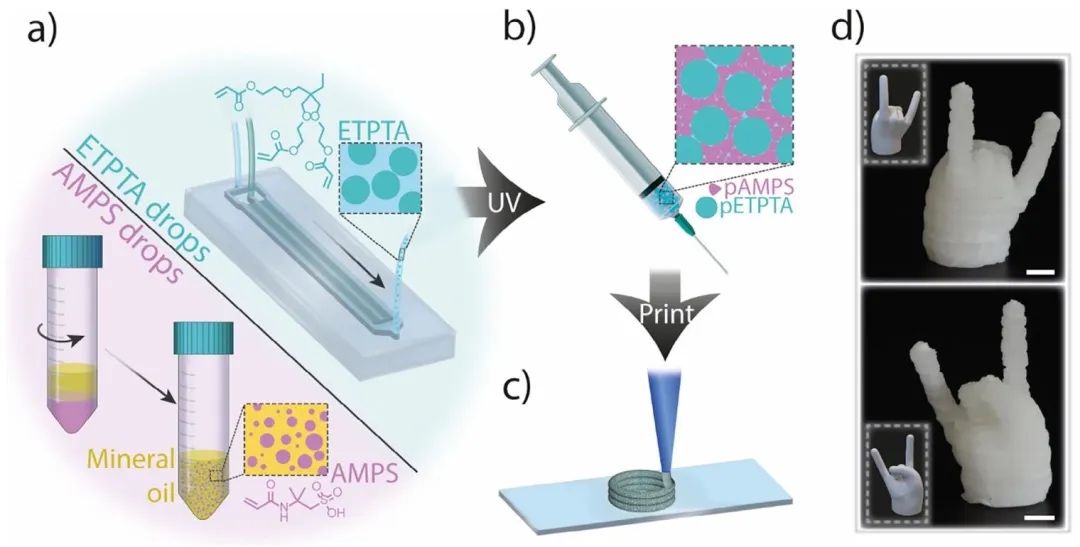

剛性光子微粒3D打印構建承

剛性光子微粒3D打印構建承 直接墨水書寫3D打印纖維素

直接墨水書寫3D打印纖維素 新一代創新制造技術:劍橋

新一代創新制造技術:劍橋 COBOD推出多功能建筑3D打

COBOD推出多功能建筑3D打 DED金屬/聚合物機械臂3D打

DED金屬/聚合物機械臂3D打 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強